Os segredos de um bom classificador

O peneiramento com padrões geométricos sejam barras, arames, círculos, quadrados ou retângulos – é o método mais comum de controle dimensional de agregados. E, quando se trata de grandes volumes, como em pedreiras e minerações, esse processo é realizado por peneiras vibratórias, que requerem alguns cuidados de manutenção que são cruciais para a obtenção de maior produtividade e vida útil do componente.

O peneiramento com padrões geométricos sejam barras, arames, círculos, quadrados ou retângulos – é o método mais comum de controle dimensional de agregados. E, quando se trata de grandes volumes, como em pedreiras e minerações, esse processo é realizado por peneiras vibratórias, que requerem alguns cuidados de manutenção que são cruciais para a obtenção de maior produtividade e vida útil do componente.

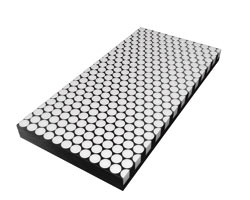

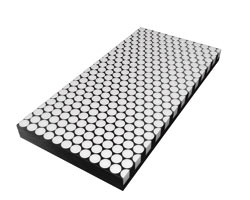

De modo geral, as peneiras são utilizadas em projetos de britagem e moagem que necessitam de uma melhor classificação do material cominuído (triturado). Para isso, são dimensionadas de acordo com cada planta e, normalmente, construídas com três tipos de materiais de telas: borracha, poliuretano ou aço. A escolha correta desse item é o primeiro passo para a especificação correta de um bom sistema de peneiramento.

As telas de borracha são mais flexíveis e, por isso, são indicadas para aplicações de maior impacto ou quando há tendência de entupimento nos furos das telas. Já as de poliuretano são indicadas para aplicações de alta abrasão, principalmente quando há lavagem do material. Por fim, as telas de aço compõem a alternativa de menor custo, com aplicação geral, mas em contrapartida também com menor vida útil.

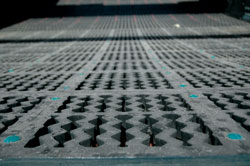

Estruturalmente, as peneiras vibratórias contam ainda com opções de revestimentos nas partes internas, onde ocorre o contato com o material a ser classificado. A vantagem dessa solução é garantir uma maior vida útil ao equipamento. Uma alternativa mais eficaz de revestimentos especiais são os construídos com material cerâmico, que apresentam vida útil até dez vezes maior que os de borracha ou poliuretano, de acordo com o fabricante.

Estruturalmente, as peneiras vibratórias contam ainda com opções de revestimentos nas partes internas, onde ocorre o contato com o material a ser classificado. A vantagem dessa solução é garantir uma maior vida útil ao equipamento. Uma alternativa mais eficaz de revestimentos especiais são os construídos com material cerâmico, que apresentam vida útil até dez vezes maior que os de borracha ou poliuretano, de acordo com o fabricante.

Com ou sem revestimento, as peneiras vibratórias sofrem desgaste com o passar do tempo, sendo necessário analisar periodicamente sua gravidade, para não comprometer a qualidade e a produtividade da planta de britagem ou moagem.

CAUSAS E EFEITOS

A primeira forma de identificar avaria nesse componente é a análise visual, para verificação de movimentos anômalos e trincas na estrutura. Com o sintoma identificado, comprova

A primeira forma de identificar avaria nesse componente é a análise visual, para verificação de movimentos anômalos e trincas na estrutura. Com o sintoma identificado, comprova

O peneiramento com padrões geométricos sejam barras, arames, círculos, quadrados ou retângulos – é o método mais comum de controle dimensional de agregados. E, quando se trata de grandes volumes, como em pedreiras e minerações, esse processo é realizado por peneiras vibratórias, que requerem alguns cuidados de manutenção que são cruciais para a obtenção de maior produtividade e vida útil do componente.

O peneiramento com padrões geométricos sejam barras, arames, círculos, quadrados ou retângulos – é o método mais comum de controle dimensional de agregados. E, quando se trata de grandes volumes, como em pedreiras e minerações, esse processo é realizado por peneiras vibratórias, que requerem alguns cuidados de manutenção que são cruciais para a obtenção de maior produtividade e vida útil do componente.

De modo geral, as peneiras são utilizadas em projetos de britagem e moagem que necessitam de uma melhor classificação do material cominuído (triturado). Para isso, são dimensionadas de acordo com cada planta e, normalmente, construídas com três tipos de materiais de telas: borracha, poliuretano ou aço. A escolha correta desse item é o primeiro passo para a especificação correta de um bom sistema de peneiramento.

As telas de borracha são mais flexíveis e, por isso, são indicadas para aplicações de maior impacto ou quando há tendência de entupimento nos furos das telas. Já as de poliuretano são indicadas para aplicações de alta abrasão, principalmente quando há lavagem do material. Por fim, as telas de aço compõem a alternativa de menor custo, com aplicação geral, mas em contrapartida também com menor vida útil.

Estruturalmente, as peneiras vibratórias contam ainda com opções de revestimentos nas partes internas, onde ocorre o contato com o material a ser classificado. A vantagem dessa solução é garantir uma maior vida útil ao equipamento. Uma alternativa mais eficaz de revestimentos especiais são os construídos com material cerâmico, que apresentam vida útil até dez vezes maior que os de borracha ou poliuretano, de acordo com o fabricante.

Estruturalmente, as peneiras vibratórias contam ainda com opções de revestimentos nas partes internas, onde ocorre o contato com o material a ser classificado. A vantagem dessa solução é garantir uma maior vida útil ao equipamento. Uma alternativa mais eficaz de revestimentos especiais são os construídos com material cerâmico, que apresentam vida útil até dez vezes maior que os de borracha ou poliuretano, de acordo com o fabricante.

Com ou sem revestimento, as peneiras vibratórias sofrem desgaste com o passar do tempo, sendo necessário analisar periodicamente sua gravidade, para não comprometer a qualidade e a produtividade da planta de britagem ou moagem.

CAUSAS E EFEITOS

A primeira forma de identificar avaria nesse componente é a análise visual, para verificação de movimentos anômalos e trincas na estrutura. Com o sintoma identificado, comprova-se a existência da avaria com a aplicação de um equipamento para análise vibracional. Outra opção são os sensores de monitoramento, que são instalados na peneira contínua ou pontualmente e avaliam vibração, velocidade e temperatura, indicando os parâmetros medidos no equipamento por meio de alarmes ou mesmo análise do operador.

A primeira forma de identificar avaria nesse componente é a análise visual, para verificação de movimentos anômalos e trincas na estrutura. Com o sintoma identificado, comprova-se a existência da avaria com a aplicação de um equipamento para análise vibracional. Outra opção são os sensores de monitoramento, que são instalados na peneira contínua ou pontualmente e avaliam vibração, velocidade e temperatura, indicando os parâmetros medidos no equipamento por meio de alarmes ou mesmo análise do operador.

Ao identificar os sintomas, alguns gestores de equipamentos realizam adaptações no layout ou na aplicação, a fim de obter melhor produtividade do conjunto, mesmo conscientes de que são as avarias que estão prejudicando o processo. Essas mudanças devem ser avaliadas caso a caso, seguindo à risca os manuais de operação dos fabricantes. Vale a nota de que é necessário assegurar a operação desse equipamento em rotação fora da frequência natural da estrutura, o que só é possível seguindo as indicações do fabricante, que incluem os cálculos originais do projeto.

ALIMENTAÇÃO

No mercado atual, há diversos tipos de peneiras disponíveis (veja quadro na pág. 98), cada um com características peculiares que exigem atenção e manutenção periódica. Nos últimos anos, porém, as peneiras de perfil banana se popularizaram pela capacidade superior de processamento apresentada, além de possibilitarem layouts mais enxutos para otimizar as plantas de britagem e moagem.

No mercado atual, há diversos tipos de peneiras disponíveis (veja quadro na pág. 98), cada um com características peculiares que exigem atenção e manutenção periódica. Nos últimos anos, porém, as peneiras de perfil banana se popularizaram pela capacidade superior de processamento apresentada, além de possibilitarem layouts mais enxutos para otimizar as plantas de britagem e moagem.

Esses modelos, entretanto, exigem um cuidado extra na forma de alimentação, devido à inclinação acentuada da tela no início da peneira, o que imprime maior velocidade ao material. Se a peneira for alimentada com distribuição inadequada, uma boa parte da área de peneiramento se perde, até que se obtenha a distribuição uniforme do material. A recomendação, portanto, é manter o fluxo na vertical e distribuir o material uniformemente em toda a largura da peneira.

Para as peneiras de grande porte, acima de 10’ (3,05 m), torna-se quase obrigatório empregar um silo para a dosagem da alimentação. Os alimentadores mais usuais são os vibratórios e de correia, que apresentam desempenho satisfatório. No caso de material com muitos finos e umidade, os alimentadores de correia se comportam melhor e levam vantagem. Já o uso do inversor de frequência é sempre recomendável, sendo a forma mais simples e menos dispendiosa para controle da alimentação.

Para as peneiras de grande porte, acima de 10’ (3,05 m), torna-se quase obrigatório empregar um silo para a dosagem da alimentação. Os alimentadores mais usuais são os vibratórios e de correia, que apresentam desempenho satisfatório. No caso de material com muitos finos e umidade, os alimentadores de correia se comportam melhor e levam vantagem. Já o uso do inversor de frequência é sempre recomendável, sendo a forma mais simples e menos dispendiosa para controle da alimentação.

ESCOLHA DO TIPO DE PENEIRAS, DEPENDE DA FASE DO PROCESSO

As regras de manutenção apresentadas nesta reportagem são gerais, abrangendo diversos tipos de peneiras e seus materiais. No entanto, um conhecimento específico das características dos modelos utilizados nas distintas fases no processo de britagem também pode se refletir em maior produtividade e vida útil do conjunto. Confira abaixo os principais tipos.

PENEIRAS INCLINADAS – são as mais utilizadas, pela sua simplicidade e boa capacidade. Podem ser aplicadas como peneiras de escalpe do secundário e para classificação final. Como scalper, normalmente possuem construção mais reforçada para suportar os blocos maiores provenientes da britagem primária. São bastante flexíveis na aplicação, tanto quanto à faixa de abertura de telas (3 mm a 150 mm) como no peneiramento a seco ou úmido. Há dois subtipos: para materiais graúdos e para finos.

PENEIRAS INCLINADAS PARA GRAÚDOS – são usadas em classificação intermediária graúda para instalações de médio e grande porte. Costumam ser fabricadas em dois decks, para adquirirem a robustez necessária na aplicação. Podendo manusear grandes blocos, seus quadros são adequados para receber placas fundidas perfuradas ou painéis de borracha com aberturas até 200 mm. Há modelos cujo corpo é formado por laterais e quadros de suporte das telas, nos quais as junções entre as partes são feitas por meio rebites, tornando-se imune à vibração.

PENEIRAS INCLINADAS PARA FINOS – desenvolvidas para suportar serviços pesados de peneiramento terciário e quaternário, são comumente usadas na classificação final do produto ou em processos posteriores, como alimentação de moinho de bolas.

PENEIRAS BANANA – com perfil de inclinação variável, permitem processar altas capacidades por limitar a altura de camada na alimentação, mesmo a altas taxas. Os maiores ganhos de capacidade são obtidos com alto teor de finos. É bastante utilizada em minerações e seu uso vem crescendo também na produção de agregados. A faixa de aplicação é ampla, desde scalper até peneiramento fino a úmido. A aplicação mais usual é o peneiramento final de granulometria média, com capacidade acima de 3 mil t/h.

PENEIRAS HORIZONTAIS – geralmente, são usadas para peneiramento a úmido, lavagem ou em locais onde há restrições de altura de instalação. A abertura máxima da tela gira em torno de 60 mm, sendo comum o uso de telas finas com 1 mm ou até menores.

PENEIRAS DESAGUADORAS – são desenvolvidas especialmente para desaguar materiais finos, como areia e sinter feed a partir da polpa. Trabalham com inclinação negativa (ascendente) de 5 graus e possuem telas na traseira e nas laterais, para aumentar a eficiência de drenagem.

Mais matérias sobre esse tema

Av. Francisco Matarazzo, 404 Cj. 701/703 Água Branca - CEP 05001-000 São Paulo/SP

Telefone (11) 3662-4159

© Sobratema. A reprodução do conteúdo total ou parcial é autorizada, desde que citada a fonte. Política de privacidade