Conceitos e macetes em sistemas de frenagem

Em artigo anterior sobre o tema, foram abordadas as principais características de freios a disco e as atuais tecnologias disponíveis na indústria para sistemas de frenagem de máquinas e equipamentos pesados e caminhões.

Neste artigo, repassaremos alguns pontos sobre os sistemas de frenagem mais comuns no mercado, destacando procedimentos de manutenção desses componentes vitais para a segurança e produtividade das operações.

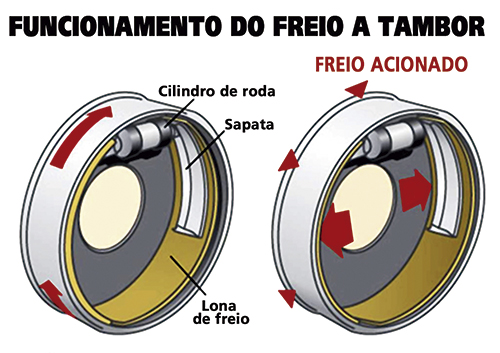

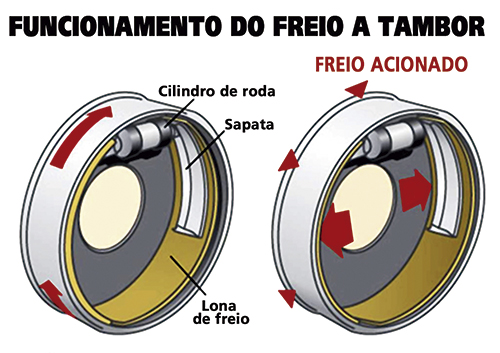

Começando por freios a tambor, o arranjo mais comum desse conceito é a instalação de duas sapatas revestidas com material de alto coeficiente de atrito dentro de um tambor acoplado ao eixo.

Essas sapatas, por sua vez, são acionadas por cilindros fixados em uma chapa que fecha o tambor, chamada de espelho. Quando se aciona o freio, o conjunto de sapatas se expande e atua contra o tambor. No movimento inverso, quando se alivia o pedal, o retorno das sapatas à posição original de repouso é feito por uma mola.

As lonas – peças curvadas fixadas nas sapatas – são fabricadas com materiais relativamente macios, incluindo compostos de fibras sintéticas, resinas e metais, mas ao mesmo tempo resistentes ao desgaste e ao calor, com alto coeficiente de atrito dinâmico (0,35 a 0,42).

Geralmente, são montadas em sapatas metálicas utilizando-se cola de alta temperatura ou mesmo rebites. Inicialmente, essas peças eram construídas em amianto (asbesto), mas devido aos riscos comprovados à saúde dessa substância fibrosa, posteriormente se passou a usar outros materiais, como aramidas sintéticas (poliamida aromática).

Arranjo mais comum de freios a tambor inclui a instalação de duas sapatas revestidas com material de alto coeficiente de atrito dentro de um tambor acoplado ao eixo

Como convertem a energia cinética em calor, as lonas precisam ter condições de suportar altas temperaturas sem desgaste excessivo ou liberação d

Em artigo anterior sobre o tema, foram abordadas as principais características de freios a disco e as atuais tecnologias disponíveis na indústria para sistemas de frenagem de máquinas e equipamentos pesados e caminhões.

Neste artigo, repassaremos alguns pontos sobre os sistemas de frenagem mais comuns no mercado, destacando procedimentos de manutenção desses componentes vitais para a segurança e produtividade das operações.

Começando por freios a tambor, o arranjo mais comum desse conceito é a instalação de duas sapatas revestidas com material de alto coeficiente de atrito dentro de um tambor acoplado ao eixo.

Essas sapatas, por sua vez, são acionadas por cilindros fixados em uma chapa que fecha o tambor, chamada de espelho. Quando se aciona o freio, o conjunto de sapatas se expande e atua contra o tambor. No movimento inverso, quando se alivia o pedal, o retorno das sapatas à posição original de repouso é feito por uma mola.

As lonas – peças curvadas fixadas nas sapatas – são fabricadas com materiais relativamente macios, incluindo compostos de fibras sintéticas, resinas e metais, mas ao mesmo tempo resistentes ao desgaste e ao calor, com alto coeficiente de atrito dinâmico (0,35 a 0,42).

Geralmente, são montadas em sapatas metálicas utilizando-se cola de alta temperatura ou mesmo rebites. Inicialmente, essas peças eram construídas em amianto (asbesto), mas devido aos riscos comprovados à saúde dessa substância fibrosa, posteriormente se passou a usar outros materiais, como aramidas sintéticas (poliamida aromática).

Arranjo mais comum de freios a tambor inclui a instalação de duas sapatas revestidas com material de alto coeficiente de atrito dentro de um tambor acoplado ao eixo

Como convertem a energia cinética em calor, as lonas precisam ter condições de suportar altas temperaturas sem desgaste excessivo ou liberação de gases. Além disso, devem apresentar boa dissipação de calor para evitar a perda de eficiência na frenagem devido ao aquecimento, em um efeito conhecido como fading, ou fadiga em português.

Em seu funcionamento, um parafuso de regulagem faz com que o curso das sapatas seja o menor possível. Antes, esse parafuso era acionado manualmente, porém em equipamentos mais modernos utiliza-se um sistema de catraca.

É importante ressaltar que a tendência ao superaquecimento é mais alta nesses sistemas que nos freios a disco.

Nos freios a tambor, quando o desgaste se acentua pelo uso, os rebites ou a sapata entram em contato com o tambor durante a frenagem, gastando e danificando progressivamente sua superfície. Dentro de certos limites, a recuperação é feita por usinagem; no entanto, desgastes maiores requerem a substituição completa do tambor.

As lonas também podem ser contaminadas por óleo lubrificante ou vazamento de óleo de freio. O sintoma típico dessas anomalias é a vibração, decorrente do fato de a sapata encostar e se afastar ligeiramente do tambor. Por padrão, a solução indicada nesses casos é reparar a causa e trocar os componentes danificados.

Resistentes ao desgaste e ao calor, as lonas têm alto coeficiente de atrito dinâmico

Aliás, todos os conjuntos de freio das rodas de um mesmo eixo devem ser sempre trocados simultaneamente, evitando assim a frenagem desigual nas rodas, o que faz com que o equipamento “puxe” (derive) para um dos lados.

DESEMPENHO

Uma alternativa bastante frequente são os freios de cinta, muito usados em guinchos, no qual uma cinta com material de atrito é montada externamente ao tambor fixado no eixo. Assim, a cinta é puxada contra o tambor quando se aciona o freio.

Vale destacar que esse tipo de freio é usado intensivamente em projetos de veículos e equipamentos mais antigos e em aplicações de custo mais baixo.

Conceitualmente, são conjuntos bastante simples, compactos e robustos, que podem gerar um alto esforço de frenagem com um pequeno esforço de acionamento. Por outro lado, têm o inconveniente de trepidar muito durante o acionamento e de perder a eficiência quando aquecidos, o que limita sua aplicação em soluções mais atuais.

O uso de materiais de baixo coeficiente de atrito também aumenta a força de acionamento, embora alguns desses materiais sejam consistentes com a faixa de temperatura de utilização.

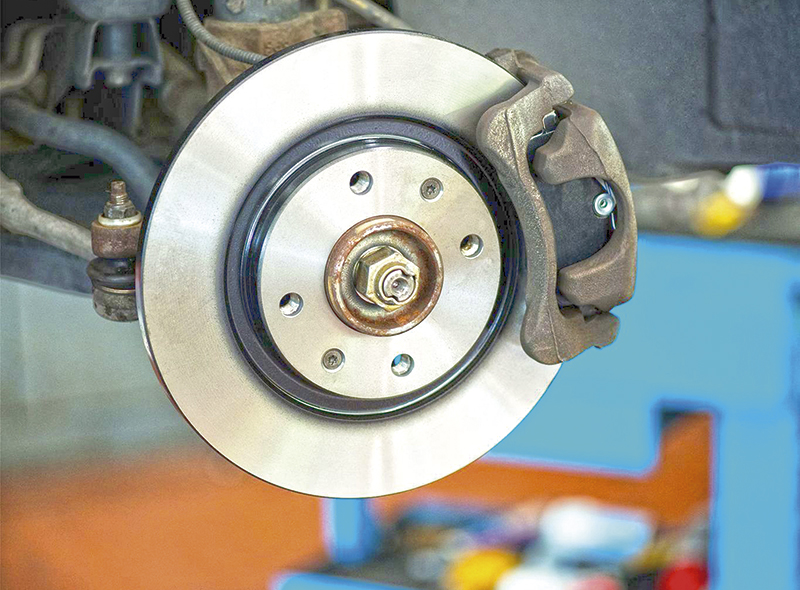

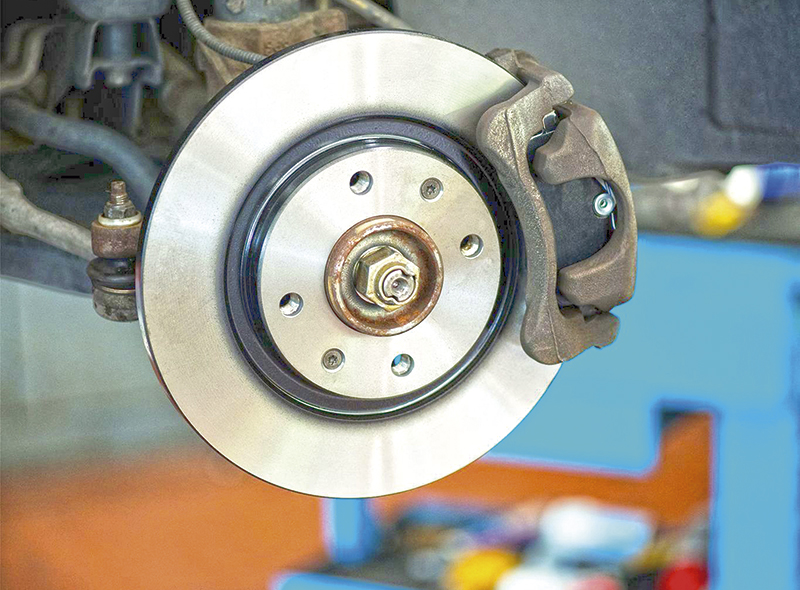

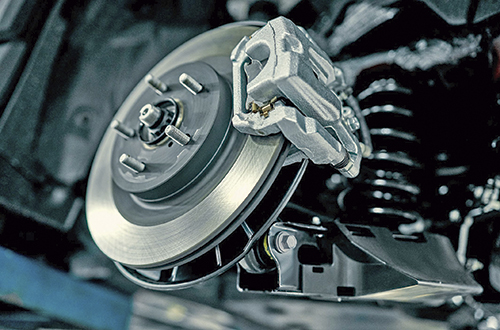

Nos freios a disco, um disco de cerâmica ou ferro fundido é acoplado ao eixo, sendo que o material de frenagem é constituído por pastilhas acionadas por uma pinça (caliper) através de sistemas mecânicos, hidráulicos, pneumáticos ou mesmo eletromagnéticos.

Em termos técnicos, essa solução assegura um melhor desempenho à frenagem, uma vez que o resfriamento do disco tende a ser mais rápido, evitando o fading.

A secagem também é muito mais rápida após a imersão em água em períodos de mau tempo. Atualmente, existem discos maciços e discos de paredes duplas com espaço interno para circulação de ar e refrigeração, que são usados em aplicações sujeitas a esforços maiores.

Os freios a disco vêm tendo aplicação cada vez maior em máquinas e veículos pesados, em substituição aos freios a tambor usados anteriormente.

Hoje, são praticamente obrigatórios em caminhões produzidos na Europa, sendo usados ainda em locomotivas e trens de pouso de aviões, nos quais o peso e o espaço são elementos extremamente críticos.

Uma das razões dessa maior utilização dos freios a disco é a possibilidade de maior controle da força de frenagem, que pode ser aumentada com um risco menor de esforços transversais (ou risco de “L” em veículos tipo carreta) e redução do fading, mesmo em situações de maior aquecimento.

Por falar em pinças, esses componentes contêm os pistões destinados a acionar as pastilhas, podendo ser fixas ou flutuantes. As pinças fixas não se movem em relação ao disco, sendo, portanto, mais sensíveis a empenos e imperfeições.

Em freios de cinta, o componente com material de atrito é montado externamente ao tambor fixado no eixo

Possuem um ou mais pares de pistões montados em cada lado do disco, que acionam as pastilhas contra ele. Já as pinças móveis (também popularmente chamadas de “deslizantes”) se movem em relação ao disco.

Nesse caso, um pistão situado em um dos lados do disco empurra a pastilha interna até que entre em contato com o disco, puxando então a carcaça da pinça com a pastilha externa, de modo a aplicar pressão em ambos os lados do disco. Em alguns casos, é feita a rotação da carcaça em vez de um movimento linear.

Todavia, esse sistema tem o risco de travar ou de enjambrar (deformar) por sujeira ou corrosão, que podem impedir o livre movimento do pistão devido a diversas causas, como uso pouco frequente, falha de vedações que permitam a entrada de impurezas, secagem da graxa no mecanismo, presença de umidade e outras.

PROCEDIMENTOS

Em sistemas de frenagem a disco, o empenamento corresponde à diferença entre a maior e menor leitura de um instrumento colocado na superfície do disco ao se executar uma rotação completa.

Normalmente, é medido a ½” (12 mm) da borda externa do disco. O valor máximo típico é de 0,002” (0,0508 mm).

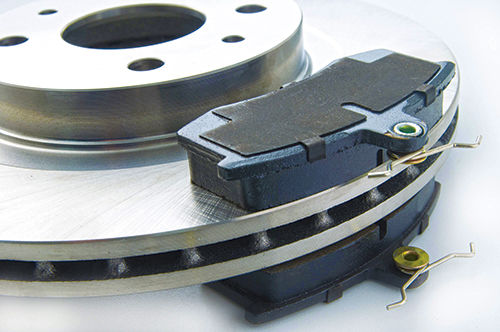

Freios a disco contêm um disco de cerâmica ou ferro fundido acoplado ao eixo, assegurando melhor desempenho na frenagem

O empenamento – que pode resultar em ação desigual das pastilhas ou “pulsação” do pedal – é causado pela deformação do próprio disco no cubo, comumente ocasionado por contaminação entre a superfície do disco e a face de fixação, mas também por montagem incorreta.

Quando isso ocorre, os parafusos de fixação devem ser apertados progressivamente e de modo uniforme, não sendo recomendado o uso de ferramentas pneumáticas, a menos que se use um torquímetro para o aperto final.

A variação de espessura do disco tem três causas principais. A primeira é a escolha inadequada das pastilhas. Pastilhas que funcionam bem em ambientes frios e se decompõem em ambientes quentes, por exemplo, criando uma superfície desigual.

A segunda é o mau assentamento das pastilhas no disco, causando funcionamento irregular, enquanto a terceira é a transferência de material para a superfície do disco, que ocorre quando há aquecimento excessivo e parte do material das pastilhas se transfere para o disco.

Contendo pistões para acionar as pastilhas, as pinças são mais sensíveis a empenos e imperfeições

Note-se que, se as pastilhas não forem trocadas quando atingirem seu limite de desgaste, o suporte (no caso de pastilhas coladas) ou os rebites irão entrar em contato com a superfície do disco, riscando-o e danificando-o.

Isso é até tolerável dentro de determinados limites, desde que não afete a ação de frenagem. Mas não há um padrão especificado para todos os casos. Em alguns países, esse limite é da ordem de 0,38 mm de profundidade.

Por isso, é de suma importância verificar periodicamente as pastilhas, que devem ser trocadas sempre que atingirem o limite de desgaste.

Algumas pastilhas também são equipadas com mecanismos de alerta, como uma fita metálica fina que produz um som característico, um contato que aciona uma luz no painel ou um sensor eletrônico.

No primeiro caso, os sensores de desgaste são constituídos por uma haste de metal instalada no fim das pastilhas.

Quando as pastilhas se desgastam, o sensor começa a raspar no disco de freio, gerando um som característico. Dessa forma, o operador percebe que chegou o momento de substitui-las.

Da mesma maneira, é indicado verificar regularmente se há trincas no disco, principalmente em torno dos parafusos de fixação. Algumas vezes, ouve-se um ruído agudo ao acionar o freio.

Na maior parte das vezes, esse ruído é produzido por vibração dos componentes, especialmente discos e pastilhas, sem afetar o desempenho do freio.

As medidas de prevenção para esses casos incluem a remoção de pó sobre o disco, o uso de calços entre o pistão e a pastilha, o uso de materiais isolantes e outras.

Verificação periódica indica o limite de desgaste e o momento de troca das pastilhas

Ressalte-se que a vibração pode aparecer com o disco quente ou frio. A vibração quente ocorre em desacelerações bruscas, que resultam em vibração devido à distribuição desigual de temperatura (pontos quentes).

Já a vibração fria é resultado de empenos ou padrões desiguais de desgaste do disco, com variação da espessura.

Pode ter como causas desalinhamento do eixo, deflexão elástica, desgaste e transferência de material, o que acentua a necessidade de inspeções periódicas.

Como regra geral, os discos devem ser trocados sempre que sua espessura atingir os níveis mínimos recomendados pelo fabricante, ou quando a corrosão interna for severa em discos de parede dupla.

Em casos de vibração ou ruído, pode ser feita uma usinagem cuidadosa do disco para eliminar o empenamento e os riscos.

A usinagem no local irá eliminar também eventuais variações laterais de posição. É importante, contudo, lembrar que esse procedimento é limitado pela resistência estrutural do disco.♦

Mais matérias sobre esse tema

Av. Francisco Matarazzo, 404 Cj. 701/703 Água Branca - CEP 05001-000 São Paulo/SP

Telefone (11) 3662-4159

© Sobratema. A reprodução do conteúdo total ou parcial é autorizada, desde que citada a fonte. Política de privacidade