Cuidando da eletrônica dedicada

Foi-se o tempo em que a eletrônica era vista como um ponto fraco de máquinas e equipamentos, principalmente os pesados, obrigados por vocação a operar em ambientes muitas vezes inóspitos, invariavelmente em condições severas. Segundo uma ideia até recentemente arraigada no mercado, os sistemas eletroeletrônicos eram compostos por dispositivos frágeis e que causavam mais problemas do que traziam soluções. Do mesmo modo, também se acreditava que sua manutenção era mais complexa do que a mecânica clássica e que, por isso, deveria ser mais frequente e específica.

Hoje, isso mudou. As novas tecnologias eletroeletrônicas revelaram-se simples de usar e, mais que isso, aptas a resistir às intempéries. No limite, com as manutenções preventivas básicas, esses sistemas deixam os equipamentos preparados para alcançar seu melhor desempenho no campo.

PARÂMETROS

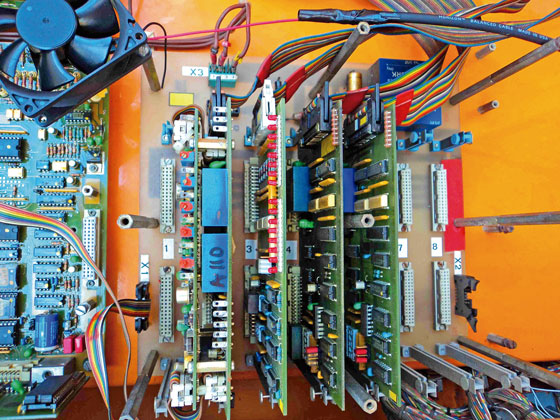

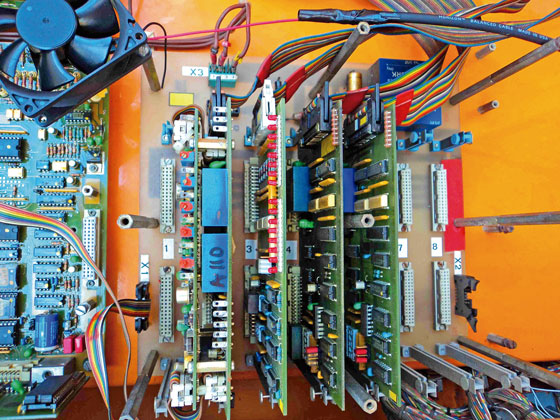

As máquinas pesadas modernas possuem sistemas eletroeletrônicos dedicados para praticamente cada peça ou conjunto. O motor, por exemplo, possui um Módulo de Controle Eletrônico (ECM) para fazer todo o seu gerenciamento, como sensores de rotação, de pressão, de nível e unidades injetoras de combustível. A parte hidráulica, por sua vez, também possui um ECM dedicado para gerenciar pressões e rotação de bomba e temperatura de óleo, por exemplo. Isso vale igualmente para os outros componentes, como transmissão, implementos, monitoramento remoto e cabine. “Os ECM’s se comunicam entre si, pois informações coletadas individualmente por um deles são necessárias para uma tomada de decisão de outro”, explica Erick Peinado, técnico de monitoramento da Sotreq, representante da Caterpillar no Brasil.

Ainda de acordo com ele, um motor gerenciado eletronicamente utiliza vários parâmetros como referência para o controle de injeção de combustível e de poluição, dentre outros. “Pressão de ar do ambiente, pressão de ar da turbina e temperaturas são referências para que o sistema eletrônico saiba a quantidade ideal de combustível a ser injetada e assegure a queima total do diesel e o melhor desempenho do equipamento, evitando a emissão de gases nocivos ao meio ambiente”, diz. “Uma transmissão controlada eletronicamente, por sua vez, cruzará informa

Foi-se o tempo em que a eletrônica era vista como um ponto fraco de máquinas e equipamentos, principalmente os pesados, obrigados por vocação a operar em ambientes muitas vezes inóspitos, invariavelmente em condições severas. Segundo uma ideia até recentemente arraigada no mercado, os sistemas eletroeletrônicos eram compostos por dispositivos frágeis e que causavam mais problemas do que traziam soluções. Do mesmo modo, também se acreditava que sua manutenção era mais complexa do que a mecânica clássica e que, por isso, deveria ser mais frequente e específica.

Hoje, isso mudou. As novas tecnologias eletroeletrônicas revelaram-se simples de usar e, mais que isso, aptas a resistir às intempéries. No limite, com as manutenções preventivas básicas, esses sistemas deixam os equipamentos preparados para alcançar seu melhor desempenho no campo.

PARÂMETROS

As máquinas pesadas modernas possuem sistemas eletroeletrônicos dedicados para praticamente cada peça ou conjunto. O motor, por exemplo, possui um Módulo de Controle Eletrônico (ECM) para fazer todo o seu gerenciamento, como sensores de rotação, de pressão, de nível e unidades injetoras de combustível. A parte hidráulica, por sua vez, também possui um ECM dedicado para gerenciar pressões e rotação de bomba e temperatura de óleo, por exemplo. Isso vale igualmente para os outros componentes, como transmissão, implementos, monitoramento remoto e cabine. “Os ECM’s se comunicam entre si, pois informações coletadas individualmente por um deles são necessárias para uma tomada de decisão de outro”, explica Erick Peinado, técnico de monitoramento da Sotreq, representante da Caterpillar no Brasil.

Ainda de acordo com ele, um motor gerenciado eletronicamente utiliza vários parâmetros como referência para o controle de injeção de combustível e de poluição, dentre outros. “Pressão de ar do ambiente, pressão de ar da turbina e temperaturas são referências para que o sistema eletrônico saiba a quantidade ideal de combustível a ser injetada e assegure a queima total do diesel e o melhor desempenho do equipamento, evitando a emissão de gases nocivos ao meio ambiente”, diz. “Uma transmissão controlada eletronicamente, por sua vez, cruzará informações de sensores de rotação para executar a troca de marchas no momento ideal, a fim de evitar o superaquecimento e melhorar o consumo de combustível e o desempenho da máquina.”

O sistema hidráulico é outro componente que tem seu desempenho melhorado pela eletrônica. Segundo Peinado, ele torna toda a movimentação dos implementos da máquina mais precisa e suave. Para que isso ocorra, solenoides (condutores enrolados em forma de espirais) controlados eletronicamente por meio de alavanca na cabine fazem movimentos mínimos, tornando possível que o operador obtenha alta precisão em suas ações.

O sistema de arrefecimento também pode ser controlado eletronicamente, o que aumenta seu desempenho e confiabilidade. No caso do que equipa as máquinas e equipamentos fabricados pela Liebherr, por exemplo, ele se adapta à temperatura operacional do veículo, controlando assim a rotação da hélice que irá refrigerar os fluidos de acordo com a temperatura do ambiente, para que não haja o desperdício de potência e o consumo excessivo de combustível. “Assim, em dias frios, a hélice refrigera menos e, em dias quentes, mais, garantindo máxima eficiência do sistema e fazendo o equipamento sempre trabalhar dentro da temperatura ideal para sua operação”, explica a empresa por meio de sua assessoria de imprensa.

INCIDÊNCIAS

Apesar de sua importância para as máquinas modernas, os sistemas eletroeletrônicos não necessitam de manutenção preventiva e periódica. Pelo menos não com a mesma frequência que devem ser realizadas nas partes puramente mecânicas. “De fato, são sistemas livres de manutenção, pois possuem blindagem eletromagnética e seus conectores possuem anel de vedação tipo o-ring, para evitar a entrada de poeira e umidade”, assegura o engenheiro mecânico Jonathan Fernandes, instrutor de treinamento na Komatsu do Brasil. “As manutenções são realizadas somente quando uma anormalidade é identificada”, acresce Peinado, da Sotreq.

No entanto, há fabricantes que pensam de modo diferente. É o caso da Liebherr. A empresa informa que, assim como qualquer outra parte das máquinas e equipamentos, seja ela eletrônica ou mecânica, as manutenções preventivas são essenciais para garantir sua alta eficiência produtiva. Normalmente, os equipamentos passam por manutenção preventiva de todos os sistemas a cada 500 horas. Nessas paradas, diz a fabricante, aproveita-se para inspecionar também os componentes eletroeletrônicos.

Embora não necessitem de manutenção preventiva com muita frequência, os sistemas eletroeletrônicos não estão livres de falhas, causadas por diversos fatores, que precisam ser corrigidos. Dentre os problemas que podem ocorrer com mais frequência estão, por exemplo, a queima de fusíveis e curtos-circuitos (eventualmente decorrentes de trabalhos de solda executados sem os devidos cuidados), mas os sistemas também podem ser danificados por incidentes imponderáveis como a queda de raio na máquina ou sua submersão na água, ocasionada por queda em rios, lagos, mares ou até mesmo lavagem interna da cabine. Nesses casos, devido a esses fatores externos excepcionais, os equipamentos têm obrigatoriamente de parar para realização do devido diagnóstico, reparo ou troca dos dispositivos.

Outra falha comumente encontrada nos sistemas eletroeletrônicos está relacionada aos sensores que, pelo simples fato de estarem desconectados, podem gerar um baixo rendimento no equipamento.

CÓDIGOS

Seja como for, grande parte das ocorrências não está relacionada a problemas nos dispositivos eletrônicos, como ECM’s, sensores ou solenoides. Segundo as fabricantes, elas são causadas por danos nos chicotes elétricos ou nos conectores. Nesses últimos, a sujeira acumulada por falta de limpeza, abrasão ou corrosão estão entre as principais causas de contratempos.

No entanto, detectar esses e outros problemas nos sistemas eletroeletrônicos não é tarefa das mais complicadas. Afinal, os códigos identificam com exatidão qual sistema eletrônico ou componente está com defeito, facilitando a manutenção. “As falhas geram códigos que identificam a causa”, explica Peinado. “Elas podem ser verificadas no painel do operador na cabine, por meio de um computador ou via monitoramento remoto. E quando o mau funcionamento é registrado, é necessário que o equipamento fique parado para a manutenção.”

No caso das máquinas e equipamentos da Liebherr, os dispositivos são monitorados por meio de um sistema eletrônico chamado “Can Bus”, que – sempre que algo não esteja conforme os parâmetros previamente especificados – indica o código de erro em um display instalado na cabine. E isso auxilia muito a gestão, pois com o código é possível identificar mais facilmente onde está localizado o problema e sua natureza, diminuindo o tempo de diagnóstico e mesmo permitindo que a fábrica auxilie remotamente no seu reparo.

Aliás, várias dessas falhas também podem ser detectadas remotamente, via satélite. Na Liebherr, por exemplo, o sistema de transferência de dados LiDAT funciona em qualquer operação onde haja sinal GPRS (General Packet Radio Services, ou Serviços Gerais de Pacote por Rádio), permitindo que o problema seja diagnosticado remotamente. Dessa forma, a fabricante informa ao cliente qual o procedimento a seguir para que o mau funcionamento seja corrigido.

No caso da Komatsu, até 2020 as máquinas florestais fabricadas pela empresa poderão ter ajustes funcionais feitos via satélite, como, por exemplo, na pressão do sistema hidráulico, no aumento de rotação de ventilador do radiador ou na configuração de parâmetros de diâmetro e comprimento de corte de árvores de reflorestamento. Já em equipamentos da Caterpillar, não há possibilidade de as manutenções serem realizadas remotamente, mas as falhas registradas nas máquinas podem ser identificadas via satélite ou pela internet (em computador, tablet ou celular).

ATUALIZAÇÃO

Uma diferença significativa entre os sistemas mecânicos e os eletroeletrônicos é a possibilidade de esses últimos passarem por uma atualização tecnológica sem que sejam obrigatoriamente trocados ou retirados das máquinas.

Na Caterpillar, por exemplo, as atualizações são realizadas no próprio campo com o equipamento parado. Para tanto, utiliza-se o Cat ET (Electronic Technician), uma ferramenta do revendedor. Contudo, a empresa garante que, como as atualizações correspondem a instalações de novos softwares nos ECM’s, elas são realizadas de forma rápida, sem comprometer a produção do equipamento. Quando uma atualização é necessária para melhorar o desempenho de um equipamento ou corrigir falhas inesperadas, a empresa informa o revendedor por meio de Cartas de Serviços.

No caso da Liebherr, todos os equipamentos saem de fábrica com os sistemas eletrônicos atualizados. Por isso, não são necessárias atualizações com muita frequência. Normalmente, quando uma atualização é necessária, o técnico a faz durante a visita técnica ao cliente. Na Komatsu, por sua vez, as atualizações são feitas a cada lançamento de novas séries de máquinas.

Mais matérias sobre esse tema

Av. Francisco Matarazzo, 404 Cj. 701/703 Água Branca - CEP 05001-000 São Paulo/SP

Telefone (11) 3662-4159

© Sobratema. A reprodução do conteúdo total ou parcial é autorizada, desde que citada a fonte. Política de privacidade