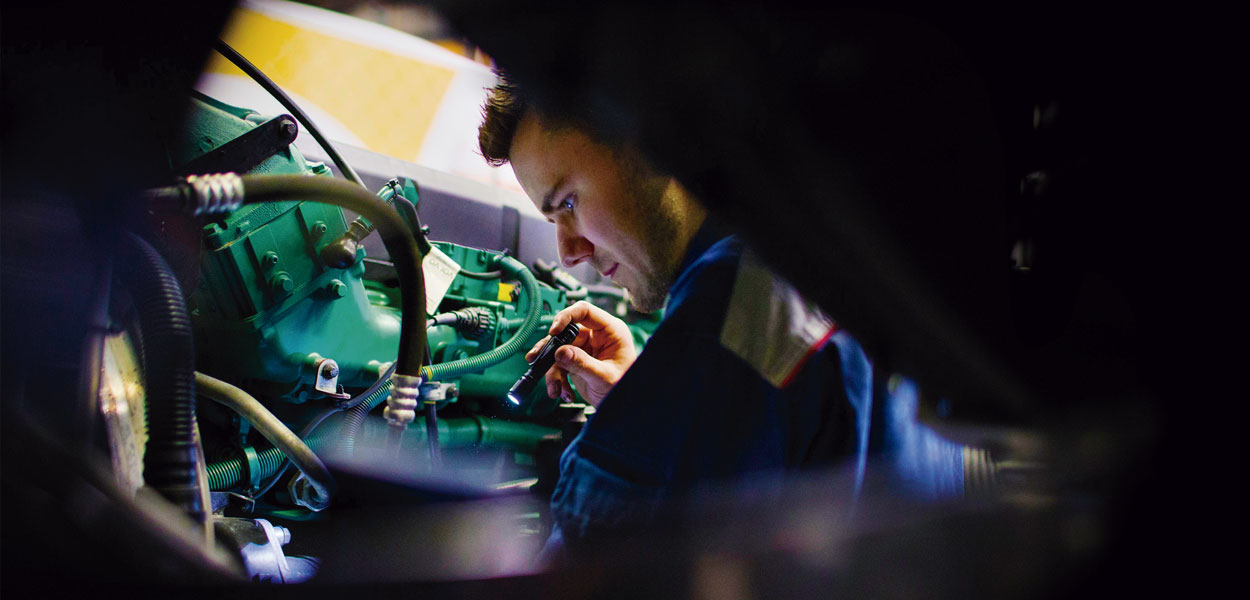

Pragas das frotas de máquinas e veículos

O desgaste das máquinas e veículos é um dos grandes problemas enfrentados pelas empresas. Veja quais são as soluções que vêm sendo adotadas neste artigo de Seiji Ikeda, da WNA-lkeda e Pedro Stulgys, da SJPS Consultoria.

Quando consideramos os problemas de degaste, degradação de performance, falhas e quebras frequentes e repetitivas, vida útil muito aquém do esperado, custos de manutenção muito além das expectativas, falta de confiabilidade e da disponibilidade no momento necessário, maiores investimentos em mais equipamentos para suprir estas deficiências e assim por diante. A pergunta que surge, logicamente, é: estes problemas têm alguma solução, ou será que não existe um outro caminho que não seja o que estamos percorrendo atualmente, que é conviver com tudo isto, da maneira mais esportiva possível?

Lamentavelmente, ao apelar para todas as tentativas, algumas delas desesperadas, algumas soluções com aspecto miraculoso, na maioria das vezes perdemos a visão e o caminho para as soluções reais e efetivas das causas. Deveremos somar ainda o eterno problema do imediatismo, do aqui e agora, quando o assunto é dinheiro. Não estamos negando o absoluto direito à retribuição justa do capital investido. O que estamos propondo é garantir uma melhor continuidade, uniformidade e perenidade desta retribuição.

Mais ainda, o objetivo é o de obter tudo isso sem aumentar, mas pelo contrário, diminuindo as pressões e aumentando a consideração às pessoas encarregadas de manutenção. Tudo isso tem um nome muito bem conhecido por nós: Tecnologia de Manutenção, e da melhor qualidade. Somente pela sua aplicação racional e pelo envolvimento direto e interessado das pessoas é que será possível reduzir e, em alguns casos, eliminar as pragas e com elas todos os nossos problemas.

A CAMINHO DA SOLUÇÃO

Para chegar à solução de um problema, mais da metade do caminho est

O desgaste das máquinas e veículos é um dos grandes problemas enfrentados pelas empresas. Veja quais são as soluções que vêm sendo adotadas neste artigo de Seiji Ikeda, da WNA-lkeda e Pedro Stulgys, da SJPS Consultoria.

Quando consideramos os problemas de degaste, degradação de performance, falhas e quebras frequentes e repetitivas, vida útil muito aquém do esperado, custos de manutenção muito além das expectativas, falta de confiabilidade e da disponibilidade no momento necessário, maiores investimentos em mais equipamentos para suprir estas deficiências e assim por diante. A pergunta que surge, logicamente, é: estes problemas têm alguma solução, ou será que não existe um outro caminho que não seja o que estamos percorrendo atualmente, que é conviver com tudo isto, da maneira mais esportiva possível?

Lamentavelmente, ao apelar para todas as tentativas, algumas delas desesperadas, algumas soluções com aspecto miraculoso, na maioria das vezes perdemos a visão e o caminho para as soluções reais e efetivas das causas. Deveremos somar ainda o eterno problema do imediatismo, do aqui e agora, quando o assunto é dinheiro. Não estamos negando o absoluto direito à retribuição justa do capital investido. O que estamos propondo é garantir uma melhor continuidade, uniformidade e perenidade desta retribuição.

Mais ainda, o objetivo é o de obter tudo isso sem aumentar, mas pelo contrário, diminuindo as pressões e aumentando a consideração às pessoas encarregadas de manutenção. Tudo isso tem um nome muito bem conhecido por nós: Tecnologia de Manutenção, e da melhor qualidade. Somente pela sua aplicação racional e pelo envolvimento direto e interessado das pessoas é que será possível reduzir e, em alguns casos, eliminar as pragas e com elas todos os nossos problemas.

A CAMINHO DA SOLUÇÃO

Para chegar à solução de um problema, mais da metade do caminho está na especificação clara do problema e em procurar casos para referência, assim como também a ajuda de especialistas. Também aqui vale o que aprendemos nos nossos cursos de aperfeiçoamento, ou pela dura experiência. Obtendo respostas claras às perguntas: que? Onde? Quando? e Qual o seu alcance? Teremos, então, uma ideia do verdadeiro inimigo que deveremos enfrentar.

Um grande auxílio neste ponto é o de dar uma espiada no que outros experimentaram e no que falam sobre o assunto. Utilizando a experiência alheia para facilitar o nosso trabalho e, ao mesmo tempo, encurtando o caminho a percorrer para se chegar à uma solução. Vejamos:

TRW - (Divisão Rolamentos): contaminação é a causa n° 1 de danos dos rolamentos que resultam na sua substituição prematura.

Caterpillar - (1) Sujeira e contaminação são, de longe, a causa n° 1 de falhas em sistemas hidráulicos. (2) Teste para determinar a influência em by-pass contra a filtração de vazão plena no desgaste do virabrequim em tratores (séries 4, 7 e 8). Testes realizados no local do usuário (Kansas, Oklahoma, New México e Arizona). Conclusão: a Caterpillar diz que nestes testes de campo a média do desgaste é sete vezes maior nos tratores com filtros em by-pass, do que com a mesma máquina equipada com filtros de vazão plena, (ref.: Symposium on Oil Filtration in Modem Industry Field)

Dynapac do Brasil - Fabricante de compactadores, líder na introdução do acionamento por transmissão hidrostática, teve uma experiência que demonstrou o grave problema que representa a intervenção da manutenção de campo. Mesmo que os mecânicos de manutenção, vindos de diversos pontos do Brasil, recebessem um sofisticado treinamento na própria fábrica da Dynapac, no começo as estatísticas de falhas em campo mostravam claramente sérios problemas de contaminação. Após longas e detalhadas análises para detectar o problema, foi descoberto que a manutenção de campo realizava check-up com muita frequência. Durante essa verificação eram instalados manômetros para a tomada das pressões em diversos pontos do sistema de transmissão hidrostática. Uma instrução especifica para reduzir o número de intervenções desnecessárias e novos métodos de diagnóstico, fizeram com que a estatística de falhas retornasse a valores aceitáveis. Uma análise mais detalhada mostrou que o procedimento de conexão desconexão dos manômetros, obrigava a abrir o sistema em vários pontos. Isto foi resolvido pela instalação de tomadas de pressão do tipo “minimess", que passou a ser componente standard, e que permite realizar a operação de medição e diagnóstico de maneira muito mais limpa. Estes detalhes resultaram num notável e fetivo aumento da vida útil e redução da frequência de falhas das transmissões hidrostáticas no campo, com o consequente aumento de confiabilidade e disponibilidade dos compactadores, isto paralelamente a uma sensível redução de custos de manutenção para o usuário e de garantia para o fabricante (ref.: Ikeda Compactação).

John Deere - (1) Isto é crítico: devem ser implementados programas efetivos de controle de contaminação para manter-nos ao nível dos novos sistemas avançados, assim como, meios para verificar continuamente os níveis de contaminação. (2) A melhoria da filtração resultou numa redução de mais de 50% da taxa de falhas dos veículos durante o período de garantia. Isto foi uma aplicação onde o uso de maiores custos de filtração reduzir os custos de garantia para o fabricante e de paradas ao usuário.

Mobil Oil - Mantendo os sistemas limpos e com boa manutenção evita-se desperdício de fluído, parada de máquina e pode-se reduzir custos de manutenção em mais de 50%.

Timken - Há uma relação direta entre o desgaste do rolamento e a quantidade de contaminantes no óleo lubrificante.

SKF - A “Nova teoria de vida SKF”. De acordo com a SKF, líder mundial fabricante de rolamentos, essas peças podem ter “vida infinita” se forem removidas as partículas maiores que a espessura do filme de lubrificante (ref.: “SKF Catálogo Geral” - última edição 1989, e “Bali Bearing Journal 242").

Bucyrus-Erie Company - Realizou uma pesquisa de campo para carregadeiras e retroescavadeiras. Uma simples análise mostrou que somente o custo de limpeza de um sistema hidráulico, após a falha de bomba, pode custar entre US$ 6 mil e US$ 12 mil. O efeito nato de um sistema contaminado está composto por duas coisas: uma pesada nota de serviços de limpeza, somada a uma irrecuperável perda de produção do veículo (ref.: National Conference on Fluid Power).

Midland Coal Co. - Aumento da vida útil dos motores diesel Caterpillar D353 em 36%, mais de 3300 horas adicionais de operação, pela implementação de um programa de controle de contaminação.

H.E. Sargent Co. - Estudo de análise da contagem de partículas e da densidade da presença de metais, feito em 18 amostras de fluído hidráulico de diferentes máquinas de movimentação de terra, de fabricantes como Caterpillar e Euclid. O resultado do estudo mostra que: (a) entre a menor e a maior contagem, a faixa estendia- se por quatro ordens de magnitude (10 mil vezes entre o mais limpo e o mais sujo); (b) em cinco dos sistemas mais limpos, as partículas metálicas totalizavam, em média, 7% da contagem; (c) nos cinco sistemas mais contaminados, as partículas metálicas representaram 42% da contagem total; (d) num outro estudo, o filtro original do fabricante, foi substituído por filtros de maior eficiência. Antes da substituição, a concentração das partículas metálicas era de 20 até 30%. Após a substituição, a média foi menor que 1%. Depois de 331 horas de operação, voltaram a ser instalados os filtros originais. Depois de outras 100 horas, as partículas metálicas aumentaram novamente sua presença para mais de 25%. Isto demonstra claramente a rapidez do estabelecimento do processo de desgaste perante a falta de controle de contaminação (ref.: apresentado. em conferência da SAE).

Cummins Engine Co. - Teste acelerado de desgaste em seu motor V-504, pelo agregado de 5 mg de poeira de testes ACFTD a cada 5 horas, no óleo de cárter do motor, funcionando a plena rotação e carga. Ao final de cada teste foram pesados os anéis do pistão e os mancais de biela. Foram testados dois filtros a vazão plena, sendo que um deles operando em by-pass. Resultado: (a) com o filtro mais grosso o desgaste dos anéis de pistão foi 230% maior do que com o filtro a vazão plena; (b) com vazão em by-pass e com filtro grosso, o desgaste foi mais de 5 vezes maior; (c) o mancai sofreu 87% menos desgaste com o filtro fino do que com o grosso. A conclusão da Cummins foi de que: a utilização de bons filtros a vazão plena e combinada ainda com uma filtração em derivação pode resultar na extensão da vida do motor, em relação ao desgaste, em 2 ou 3 vezes mais, com somente uma filtração grossa (ref.: apresentado em conferência da SAE).

International Harvester Co. - Testes realizados com traçador radiativo para medir o desgaste nos anéis do pistão e camisas de cilindro num motor diesel. Os testes foram realizados com óleo novo, óleo usado sem filtrar, óleo filtrado com filtro de 5 pm. e óleo filtrado com 1gm(nom.) Os resultados indicaram que: (a) as taxas de desgaste com óleo usado sem filtrar foram de 6 até 10 vezes maiores do que com óleo novo; (b) a filtração com 5pm. não teve influência nas taxas de desgaste; (c) a filtração com 1pm. reduz o desgaste dos anéis de compressão a 1/5, e do anel de óleo a 1/2. Uma análise do tamanho das partículas revelou a sensibilidade ao tamanho delas no conjunto pistão/anéis/cilindro (ref.: apresentado em conferência da SAE).

Albertson’s Inc. - Uma grande empresa de supermercados começou com a utilização de filtros de alta eficiência, num esforço para evitar os altíssimos custos de recondicionamento e manutenção de sua frota de caminhões de distribuição. Depois de 1.000.000 quilômetros (600.000 milhas) foram inspecionados cada um dos seis cavalos mecânicos KW T-600 modelo 1985, equipados com motores Cummins Big Can IV. O resultado: - os mancais do virabrequim mostraram um desgaste de somente 12pm.; os mancais não chegaram a se desgastar até a camada de cobre; o desgaste dos anéis de pistão foi desprezível; segundo opinião do supervisor de manutenção, estes motores estavam muito longe da necessidade de recondicionamento. Conclusão: melhores níveis de limpeza no óleo podem estender o tempo entre recondicionamento para espaços 5 vezes mais longos. Isto se traduz numa redução da quantidade anual de reparos e recondicionamentos cinco vezes menor e como resultado, em grandes economias de custo para toda a frota de veículos. Paralelamente, uma maior limpeza do fluído permite ao usuário estender os intervalos entre trocas de óleo em mais de um terço. Traduzindo: 12 trocas de óleo a menos por cada 500 mil quilômetros rodados (ref.: Fleet Owner Magazine).

GM - AC Delco, Detroit Diesel Corp. e CPC Dív. - Investigação da relação entre a qualidade de filtração e o desgaste abrasivo em motor diesel. O teste foi realizado com um motor GM DDA 6V-53T, controlando o desgaste em mancais de bielas, de virabrequim, anéis de pistão e camisas, pinos e buchas de pistão. Foram testados quatro filtros de eficiências diferentes (β60=75, β20=75, β10=75 e β7,5=75) e injetada poeira ACFTD no óleo do cárter. Os resultados foram: (a) as partículas menores que 10pm são as que têm maior influência no desgaste e o maior impacto sobre a vida útil do motor; (b) o aumento de vida relativo foi: 60µm=1; 20µm=4; 10µm=8 e, com filtro de 7,5µm. o aumento de vida foi de mais de 11 vezes; (c) para controlar o desgaste abrasivo nos motores é necessário controlar os contaminantes abrasivos na faixa de 2 até 22µm. Conclusão: com a implementação de um adequado programa de controle de contaminação, é possível reduzir os recondicionamentos de motores numa frota até níveis tão baixos, como de 10% dos níveis anteriores (ref.: apresentado em conferência da SAE; TAPPI Proceedings).

Pall Corp. - Estudo de análise de amostras de óleo de 255 motores diesel. Em 138 dos motores, os filtros instalados eram standard, recomendados pelos fabricantes, e nos outros 117 motores os filtros utilizados eram, de 10µm. Também foram feitas comparações entre dois pontos de amostragem para detectar a magnitude dos erros delas. Os resultados: (a) os motores com filtros de papel standard tinham em média 9.300 partículas/ml (ISO R5 aprox. = 20). Os motores com óleo filtrado com filtros de alta eficiência de 10µm apresentaram um média de 2.600 part./ml; (b) nível de contaminação entre um motor e outro teve variação de mais de 100 vezes; (c) na comparação entre os pontos de amostragem, no medidor de nível de óleo e na zona ativa, justamente anterior ao filtro, ficou claramente demonstrado que a técnica de amostragem antes do filtro representa melhor a condição real da contaminação. A amostragem no tomador de nível apresentou valores de contagem entre 2,5 e mais de 5 vezes superior que a amostragem antes do filtro, indicando que no local do medidor de nível existe a possibilidade de acumulação e sedimentação de partículas.

R&L Development Co. - Esta empresa possui uma frota de mais de 100 veículos mobile entre: escavadeiras, tratores de esteiras, motoniveladoras, retroescavadeiras, guinchos e carregadeiras. Como parte de seu programa de monitoração de condições do equipamento, fazem análise rotineira dos óleos de lubrificação de motor, fluídos hidráulicos, fluídos de transmissão e lubrificantes de acionamento final. A filosofia estabelecida pela empresa é: “antes de comprar equipamento novo, para depois negociá-lo ou revendê-lo, nós o mantemos ‘para sempre’.” Resultado: (a) a R&L economizou US$ 90 mil evitando a falha de nove motores num só ano; (b) quatro dos motores tinham menos de mil horas de operação, quando foram detectados os problemas; (c) foram feitas economias de US$ 28 mil num só ano, em reparos e substituição de componentes não relacionados com motores; (d) no mesmo ano foram descobertos 27 diferentes casos de níveis de contaminação inaceitáveis em sistemas hidráulicos, transmissões e acionamento finais e tomadas medidas para corrigir os problemas. Conclusão: geralmente, o pessoal de manutenção acredita que uma troca de óleo e filtros, feita regularmente, é uma proteção suficiente contra a contaminação. De fato, somente a monitoração da contaminação é imprescindível para a verificação da limpeza dos fluídos (ref.: Highway & Heavy Construction Magazine).

Temos de imaginar que estas referências documentadas são suficientes para servir de orientação, ou suficientemente educativas para que nos permita tirar algumas conclusões e responder nossas conhecidas perguntas:

Qual é o problema? O maior problema é o desgaste prematuro e a consequente falha do equipa- mento.

Qual é a causa? A causa do desgaste é a presença de contaminantes nos óleos lubrificantes de motor, fluídos hidráulicos, fluídos de transmissão e lubrificantes de acionamento.

Como quantificar e avaliar? A melhor maneira de avaliar e quantificar a eficiência das medidas corretivas é através da implantação efetiva de um programa de monitoração e controle de contaminação.

A tecnologia disponível permite a sua viabilização? O fato de não se empregar a tecnologia e os meios disponíveis resulta num desperdício desnecessário:

Qual é o alcance da solução? Um programa de controle de contaminação focalizando motores, sistemas de transmissão e sistemas hidráulicos, pode ter um enorme impacto na melhoria da lucratividade da empresa através de diferentes caminhos, como por exemplo:

- redução do tempo de “flushing” do veículo;

- redução da quantidade de “mortalidade prematura";

- redução de problemas e custos de garantia;

- melhoria do desempenho e disponibilidade do veículo;

- menores custos de recondicionamento e manutenção;

- menores custos operacionais;

- maior produtividade e disponibilidade no campo.

A implementação efetiva de programas de controle de contaminação não requer esforços e mais esforços. Basicamente, o que requer são mudanças: mudança de hábitos e costumes, mudança de métodos de filtração, mudança de métodos e técnicas de avaliação de resultados. E mais importante ainda: mudança da filosofia de manutenção, mudança de mentalidade e mudança de atitude. “Sem mudanças não haverá benefícios”

IMPACTO SOBRE A LUCRATIVIDADE DOS PROGRAMAS DE LIMPEZA DE FLUÍDOS

Sem dúvida alguma, a contaminação é um desperdício desnecessário de recursos e dinheiro, tanto para o usuário como para o fabricante e distribuidor do equipamento, assim como para a economia do país, que tem como consequência: paradas imprevistas com perdas de produção; falhas de funcionamento do equipamento com perda de desempenho; falhas de qualidade da produção; recondicionamentos prematuros ou frequentes de máquinas e equipamentos; substituição prematura de componentes, equipamento e máquinas.

É um desperdício desnecessário, uma vez que, atualmente, temos à nossa disposição toda a tecnologia e os meios para reduzir, significativamente, estes problemas e, em alguns casos, eliminá-los completamente.

A indústria de veículos como um todo, os projetistas fabricantes de veículos, os fabricantes de óleos, os fabricantes de componentes, os fabricantes de filtros, os especialistas e consultores, os procuradores e compradores, todos têm que colaborar para que o usuário possa tirar o melhor proveito do investimento realizado. Podemos repetir aqui que não faltam recursos de tecnologia ou de meios para atender essa demanda. Todos eles aguardam e dependem somente da decisão do usuário. “Falta somente a sua ação".

Seiji Ikeda e Pedro Stulgys

Mais matérias sobre esse tema

Av. Francisco Matarazzo, 404 Cj. 701/703 Água Branca - CEP 05001-000 São Paulo/SP

Telefone (11) 3662-4159

© Sobratema. A reprodução do conteúdo total ou parcial é autorizada, desde que citada a fonte. Política de privacidade