O conceito de escavação mecânica

O raise boring é uma forma de encurtar prazos na fase inicial de uma nova mina ou expansão de uma mina existente

O conceito de escavação mecânica de túneis de pequeno diâmetro nasceu na metade do século XIX, quando foi solicitada uma grande quantidade de patentes referentes a equipamentos para escavação de praticamente todos os tipos de túneis, em diferentes solos e com diferentes diâmetros.

Até a década de 70, quase todos os túneis, inclusive os de menor diâmetro, necessitavam de um operador na máquina, junto à face de escavação. No início daquela década, surgiram os primeiros equipamentos com controle remoto da lama injetada.

Provavelmente, a Iseki foi a primeira empresa a usar essas máquinas na instalação de redes de utilidades, principalmente em locais com solo de baixo suporte.

No final da década, já era possível operar o equipamento a partir de um posto de controle situado remotamente.

TÉCNICA

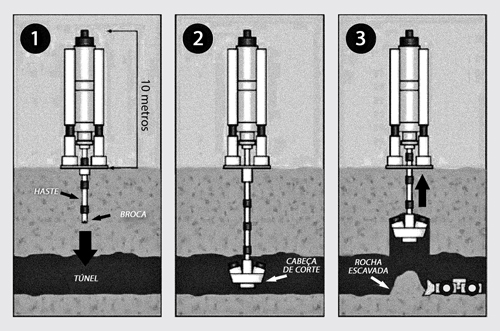

O processo de raise boring se destina à abertura de túneis ou poços verticais usando uma máquina de perfuração posicionada no nível superior. O processo compreende a perfuração de um furo piloto – geralmente com diâmetro entre 280 e 450 mm – até o ponto de intersecção com o nível inferior de escavação, a instalação de um alargador (com diâmetros usuais até 8 m) e a aplicação de força no sentido ascendente, para escavação do diâmetro final.

O material escavado nessa fase cai no nível inferior, passando por aberturas existentes no alargador. Portanto, requer uma área na superfície (ou no topo da escavação) e de outra na parte inferior, para saída da ferramenta, remoção dos resíduos e montagem do alargador, com as redes de utilidades adequadas.

A técnica também implica acessos

O raise boring é uma forma de encurtar prazos na fase inicial de uma nova mina ou expansão de uma mina existente

O conceito de escavação mecânica de túneis de pequeno diâmetro nasceu na metade do século XIX, quando foi solicitada uma grande quantidade de patentes referentes a equipamentos para escavação de praticamente todos os tipos de túneis, em diferentes solos e com diferentes diâmetros.

Até a década de 70, quase todos os túneis, inclusive os de menor diâmetro, necessitavam de um operador na máquina, junto à face de escavação. No início daquela década, surgiram os primeiros equipamentos com controle remoto da lama injetada.

Provavelmente, a Iseki foi a primeira empresa a usar essas máquinas na instalação de redes de utilidades, principalmente em locais com solo de baixo suporte.

No final da década, já era possível operar o equipamento a partir de um posto de controle situado remotamente.

TÉCNICA

O processo de raise boring se destina à abertura de túneis ou poços verticais usando uma máquina de perfuração posicionada no nível superior. O processo compreende a perfuração de um furo piloto – geralmente com diâmetro entre 280 e 450 mm – até o ponto de intersecção com o nível inferior de escavação, a instalação de um alargador (com diâmetros usuais até 8 m) e a aplicação de força no sentido ascendente, para escavação do diâmetro final.

O material escavado nessa fase cai no nível inferior, passando por aberturas existentes no alargador. Portanto, requer uma área na superfície (ou no topo da escavação) e de outra na parte inferior, para saída da ferramenta, remoção dos resíduos e montagem do alargador, com as redes de utilidades adequadas.

A técnica também implica acessos adequados aos dois níveis, para transporte do equipamento, dos componentes da coluna de perfuração e do material escavado, além de espaço para eventuais equipamentos de manuseio, uma vez que, por exemplo, um alargador de grande diâmetro pesa mais de 40 t.

Um espaço típico no nível superior é de 8 x 15 m, com altura de 8 m. Ambas as praças de trabalho devem estar disponíveis no início das obras. Atualmente, consideram-se limites de 6,1 m de diâmetro e profundidades até 1.000 m, mas há registro de poços com 7 m de diâmetro em minas de carvão da África do Sul, onde as condições são especiais, como comentaremos adiante.

Processo de abertura de túneis ou poços verticais utiliza máquina de perfuração posicionada no nível superior

CONDIÇÕES

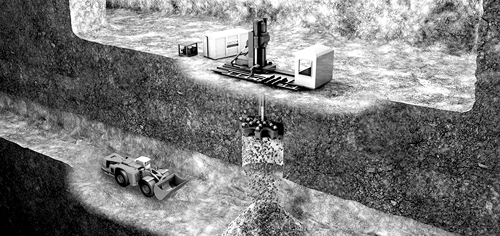

O raise boring é comumente usado em mineração para escavação de galerias de ventilação, passagens de material (minério ou resíduos), acesso entre os diferentes níveis de galerias ou saídas secundárias.

Embora tenha as vantagens de possibilitar uma execução mais segura e mais rápida com um furo mais estável e de melhor acabamento superficial (o que é particularmente vantajoso em profundidades maiores), além de reduzir a necessidade de ventilação, seu alto custo inviabilizou diversas aplicações, particularmente em formações de quartzito, comuns em minas de ouro.

Isso fez com que fosse usado somente onde não houvesse outra solução tecnicamente viável. Mas os custos se mostraram interessantes para serviços em profundidades abaixo de 3.900 m e, posteriormente, abaixo de 4.500 m. Nessas profundidades, as pressões e temperaturas da rocha criam condições problemáticas e a utilização de sistemas mecanizados para abertura de vias de ventilação, furos ascensionais e outras escavações íngremes é essencial.

Além desses fatores, é importante que haja condições de manuseio do lençol freático, através de obras auxiliares ou outros meios. A água precisa ser disponibilizada de alguma forma, pois é um recurso importante para o desenvolvimento da perfuração, da mesma forma que a energia elétrica.

SOLUÇÕES

As primeiras experiências com raise boring datam de 1949, quando o engenheiro alemão Bade criou a primeira máquina desse tipo. Após a máquina de Bade, o maior desenvolvimento dos equipamentos de raise boring ocorreu no final da década de 50, graças a Robert Cannon e à Robbins Company, nos Estados Unidos.

Técnica é comumente usada em mineração para escavação de galerias de ventilação, passagens de material, saídas secundárias e acesso entre os diferentes níveis de galerias

O equipamento da Cannon/Robbins foi testado em minas da Hanna e da Inco Nickel, nas quais sofreu diversos aperfeiçoamentos. No final da década, o processo era utilizado para perfurações com diâmetro até 1,8 m e comprimentos até 250 m.

A partir de 1971, a mineração de Mount Isa, na Austrália, iniciou um programa de raise boring com grande aceitação, transformando o país em referência internacional para esse tipo de tecnologia. Peck e Lee elaboraram então um banco de dados comparando o resultado de escavações executadas na Austrália com os valores obtidos pelo Método de McCracken e Stacey (M&S).

Posteriormente, Coombes e Peck lideraram a elaboração de um banco com 56 perfurações, o que levou a aperfeiçoamentos do método e a abordagens alternativas referentes à estabilidade de poços de maior diâmetro. Na África do Sul, a utilização da tecnologia se iniciou em 1968, com máquinas com capacidade de 1,2 m de diâmetro e profundidades até 90 m.

Nos anos 80 e 90, as condições favoráveis do solo e a capacitação específica da mão de obra permitiram a execução de poços maiores (diâmetros acima de 4,5 m, muito acima do limite de 3,6 m considerado na época), o que não ocorreu nos demais continentes. Os serviços foram executados pela primeira vez na mina de ouro de Doornfontein, deixando clara a viabilidade de uma aplicação mais ampla devido às condições singulares de mineração no país.

DESEMPENHO

O uso do raise boring é uma forma comprovada de encurtar prazos na fase inicial de uma nova mina ou expansão de uma mina existente. Tendo em vista as vantagens econômicas citadas anteriormente, a Gold Division Research and Development Department decidiu implantar um projeto de estabelecer o raise boring como uma alternativa economicamente viável em formações rochosas.

Para tanto, adquiriu uma máquina Robbins 61R de uma empreiteira e executou uma série de testes nas minas de ouro da Anglo American Corporation, levantando desempenho e custos para perfurações de 1,8 e 2,1 m. A experiência comprovou que a máquina podia executar furos com diâmetro de 2,13 m e profundidade de 91 m em terreno relativamente macio, com significativa redução de custos em relação aos obtidos por diversos empreiteiros em condições similares.

É importante ressaltar, contudo, que perfurações em rocha mais dura resultaram em velocidades baixas de penetração, com custos muito altos de ferramentas de corte e mão de obra. Mas a evolução dos cortadores deve baixar esses custos e melhorar o desempenho.

Leia na próxima edição:

A concepção dos rolos vibratórios

Mais matérias sobre esse tema

Av. Francisco Matarazzo, 404 Cj. 701/703 Água Branca - CEP 05001-000 São Paulo/SP

Telefone (11) 3662-4159

© Sobratema. A reprodução do conteúdo total ou parcial é autorizada, desde que citada a fonte. Política de privacidade