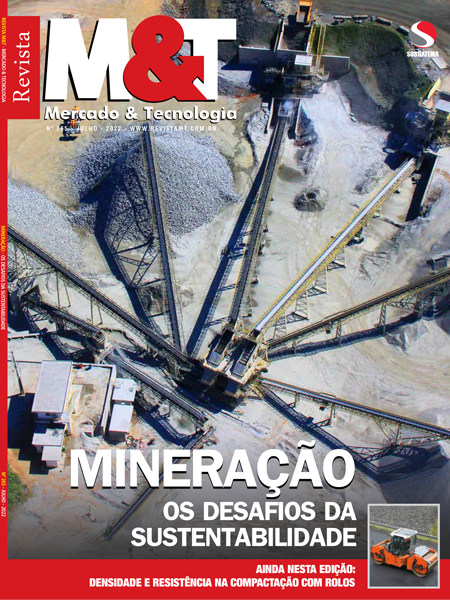

Extração sob controle

A potência dos motores é decisiva para a prosperidade de uma mineradora. Nesse setor, os equipamentos ditam a produção mineral, trabalhando 24 horas ininterruptas, sete dias por semana. Por isso, requerem um planejamento operacional com metas, boa gestão de produção, manutenção adequada e logística eficiente. Nesse caso, os indicadores de desempenho são indispensáveis para reduzir o custo por tonelada de minério carregada.

Diretor técnico da Sobratema e consultor do segmento de mineração, Edson Del Moro já teve a experiência de implantar três softwares em frentes de trabalho distintas, fazendo a aferição das operações a posteriori. Ele revela que obteve um aumento de 5 a 8% de produção. “Mas quando as equipes conseguiram interagir com esses sistemas, obtivemos um salto de 11% na produção”, garante.

Segundo ele, basta retroalimentar o sistema e afinar todas as necessidades existentes. Com isso, além de monitorar a operação dos equipamentos, o usuário pode calibrar o sistema conforme sua necessidade local, fazendo algumas inferências no modo de trabalhar. Ou seja, interage no desempenho da operação conforme os indicadores.

Atualmente, existem vários softwares disponíveis no mercado para gestão de frota e de produtividade. Muitas empresas fabricam esses softwares à parte do equipamento, disponibilizando sistemas de telemetria específicos de produção e localização para mineradoras. Para cada necessidade, existe um produto. “Nas grandes mineradoras, é mais comum encontrarmos sistemas fabricados por empresas terceirizadas, ao invés dos fornecidos pelos fabricantes de equipamentos”, conta Del Moro, destacando que as empresas australianas são as que mais produzem esse tipo de tecnologia.

Os softwares específicos para mineração possibilitam, por exemplo, envolver o planejamento de lavra, com módulo implantado em cada equipamento e alimentado com informações locais da mina. O módulo faz o levantamento de todos os dados da máquina e os transmite para a central.

Contudo, esses indicadores devem ser transformados em informação útil e produtiva para o gerenciamento de custos. Nas mineradoras, geralmente existe um departamento para gerir esses dados e retroalimentar o software, distribuindo as i

A potência dos motores é decisiva para a prosperidade de uma mineradora. Nesse setor, os equipamentos ditam a produção mineral, trabalhando 24 horas ininterruptas, sete dias por semana. Por isso, requerem um planejamento operacional com metas, boa gestão de produção, manutenção adequada e logística eficiente. Nesse caso, os indicadores de desempenho são indispensáveis para reduzir o custo por tonelada de minério carregada.

Diretor técnico da Sobratema e consultor do segmento de mineração, Edson Del Moro já teve a experiência de implantar três softwares em frentes de trabalho distintas, fazendo a aferição das operações a posteriori. Ele revela que obteve um aumento de 5 a 8% de produção. “Mas quando as equipes conseguiram interagir com esses sistemas, obtivemos um salto de 11% na produção”, garante.

Segundo ele, basta retroalimentar o sistema e afinar todas as necessidades existentes. Com isso, além de monitorar a operação dos equipamentos, o usuário pode calibrar o sistema conforme sua necessidade local, fazendo algumas inferências no modo de trabalhar. Ou seja, interage no desempenho da operação conforme os indicadores.

Atualmente, existem vários softwares disponíveis no mercado para gestão de frota e de produtividade. Muitas empresas fabricam esses softwares à parte do equipamento, disponibilizando sistemas de telemetria específicos de produção e localização para mineradoras. Para cada necessidade, existe um produto. “Nas grandes mineradoras, é mais comum encontrarmos sistemas fabricados por empresas terceirizadas, ao invés dos fornecidos pelos fabricantes de equipamentos”, conta Del Moro, destacando que as empresas australianas são as que mais produzem esse tipo de tecnologia.

Os softwares específicos para mineração possibilitam, por exemplo, envolver o planejamento de lavra, com módulo implantado em cada equipamento e alimentado com informações locais da mina. O módulo faz o levantamento de todos os dados da máquina e os transmite para a central.

Contudo, esses indicadores devem ser transformados em informação útil e produtiva para o gerenciamento de custos. Nas mineradoras, geralmente existe um departamento para gerir esses dados e retroalimentar o software, distribuindo as informações na cadeia interna de gestão. A implantação desse controle representa um ganho substancial na aferição de indicadores e isso serve para mineradoras de grande e pequeno porte. O foco é sempre a redução de custo operacional no dia a dia, estabelecendo resultados cada vez mais nítidos.

TONELADAS/HORA

Nas mineradoras, os contratos com os prestadores de serviço geralmente são estabelecidos por produção, medida em toneladas/hora. Normalmente, os trabalhos são executados no longo prazo, diferentemente de contratos de locação na construção e terraplenagem, que são negociados por horímetro.

Contudo, a maior despesa de uma mineradora – excetuando-se a parte logística externa das commodities – é mesmo o custo operacional da mina. Isso deve ser convertido em tonelada/hora na produtividade. Assim, o controle sobre o desgaste do equipamento, ferramentas de penetração solo (FPS) e peças precisa ser muito assertivo, para evitar paradas imprevistas de máquinas, manutenção fora de prazo ou intervenções não programadas. “A meta que sempre se busca na mineração é o melhor custo-horário de operação e nem sempre o melhor preço”, explica Del Moro.

Para ele, a cultura da gestão de custos deve necessariamente ser implantada em uma mineração, independentemente da quantidade de equipamentos que será aferida. “A coleta dos dados é feita por telemetria, mas em muitos casos pode ser por procedimento manual, por meio da checagem do horímetro e acompanhamento do desgaste das FPS”, orienta.

Por meio do controle de manutenção (utilizando planilhas desenvolvidas pelas equipes de operação) é feita a supervisão da vida útil de qualquer equipamento de valor relevante. Para exemplificar, Del Moro cita o acompanhamento das etapas de melhoria de um software de monitoramento, por meio do qual os gestores conseguiam controlar o estado das pistas dentro da mineradora.

O sistema emitia relatórios a cada hora, mostrando as áreas que precisavam ser melhoradas para o tráfego. Os veículos possuíam um sensor similar aos gráficos de radar de aviões, indicando os trechos em más condições. “Quando as equipes ficavam sabendo de irregularidades na pista, enviavam imediatamente pessoas para fazer os reparos, evitando que o tráfego ficasse comprometido e refletisse em atrasos no tempo de viagem dos caminhões”, descreve.

Na primeira tentativa de implantação do monitoramento, Del Moro diz que foi possível obter um aumento de 8% de produtividade nas operações estáticas e 11% nas operações dinâmicas. A operação estática ocorre quando as linhas de escavação e carregamento possuem máquinas fixas. Já no sistema dinâmico, os caminhões ficam alocados nas duas máquinas, sem pontos fixos de carga e descarga. “Ou seja, no momento em que faz o descarregamento, o painel já sinaliza ao motorista em qual máquina ele deve encostar o caminhão para carregar”, comenta.

CONECTIVIDADE

Agora imagine uma grande mineradora com vários pontos de cruzamento e paradas obrigatórias. Se o motorista de caminhão tiver o (mau) hábito de andar sempre em ritmo acelerado e frear bruscamente nos pontos de parada, vai provocar desgastes no freio e transmissão, aumentar o consumo de combustível e comprometer a segurança.

Nos caminhões produzidos pela Scania, por exemplo, esses procedimentos podem ser identificados e eliminados por meio de um sistema de conectividade instalado. “O bom motorista fica sabendo quando terá uma parada 200 metros à frente, assim, pode desacelerar o veículo de forma gradativa e suave, até parar no local indicado”, diz Fabrício Vieira, gerente de operações da Scania Mining no Brasil. “Feito ciclicamente, isso proporciona uma redução acentuada no custo operacional, que precisa ser controlado e corrigido para evitar prejuízos à mineradora.”

Para Vieira, quando se detecta esse tipo de comportamento na mineradora, obtém-se um parâmetro de medição. Por exemplo, o aproveitamento da inércia do veículo (ou seja, o movimento sem aceleração e a frenagem brusca) é um índice passível de ser estabelecido. “Se algum motorista estiver fora, precisa ser orientado a corrigir o erro, mas se estiver dentro, deve ser reconhecido”, explica.

Ele cita o exemplo prático de uma mineração localizada em Corumbá (MT), que tem uma distância média de transporte (DMT) de 18 km, nos quais o caminhão desce 15 km carregando 40 t de minério e utiliza demasiadamente o sistema de freios. “É importante que o operador aproveite a inércia do veículo nos momentos em que não estiver em descida”, sugere. “E o sistema de conectividade pode ajudar muito nessas análises.”

Outro dado elementar que pode ser fornecido pelo sistema de conectividade é o posicionamento. De acordo com Alex Barucco, gerente de serviços conectados da Scania, após serem determinadas as áreas percorridas pelo veículo, o centro de operações consegue mapear o tempo do ciclo. Dessa forma, se estabelece um indicador para saber se a operação está boa ou se precisa ser melhorada. “Quando se entra num trabalho de análise mais específico, o consumo de combustível se transforma num indicador importante, porque também reflete resultados de ações a serem tomadas, como treinamento de motoristas, novas orientações e acompanhamento que venha ser feito com o motorista”, salienta Barucco.

No entanto, há parâmetros mais técnicos, como rotação do motor, velocidade do veículo, frenagens bruscas, uso da marcha lenta e aproveitamento da inércia do veículo, dentre outros, que também precisam ser monitorados, servindo de base para tomadas de decisões em treinamentos direcionados ao condutor.

O sistema de conectividade é destinado para grandes mineradoras, além de pedreiras, portos de areia, locadoras de equipamentos e empresas menores que trabalham no transporte de minério. Porém, de acordo com Vieira, se os pequenos e médios empreendedores dessa área souberem aproveitar esse sistema, podem obter um lucro tangível. “O preço por hora trabalhada está com margens apertadas e é por meio do controle do custo operacional que esses prestadores de serviço serão capazes de reduzir despesas e melhorar o lucro”, diz ele. “Muitas vezes, as grandes mineradoras apertam o cinto e reduzem custos, forçando essas empresas a baixar os preços praticados. Isso torna a rentabilidade com o veículo cada vez mais baixa.”

A Scania afirma já ter 4.500 veículos conectados em todo o Brasil e, de acordo com Vieira, o Índice de Disponibilidade Física (IDF) dos caminhões utilizados na mineração vai de 80% a 90% no primeiro ano. “No segundo ano, chega próximo dos 80% e, no terceiro, fica entre 75% e 80%”, completa.

INDICADORES

Por fim, há as métricas. Os indicadores MTBF (Mean Time Between Failures) e MTTR (Mean Time To Repair) significam, respectivamente, tempo médio entre as falhas e tempo médio de reparo, representando duas importantes referências na medição de perdas por manutenção.

Na mineração, assim como em outros setores que utilizam equipamentos, esses dois indicadores são considerados a tendência moderna de acompanhamento de desempenho. Enquanto o MTBF indica quanto tempo uma máquina trabalha entre duas paradas para reparo, o MTTR mostra a duração das paradas para manutenção.

Mas também podem ser adotados outros indicadores. Segundo os especialistas, isso deve ser feito mediante a relevância de cada projeto. Para equipamentos de pneus, por exemplo, pode ser considerado o CPK (Custo por Quilômetro), além de outros indicadores econômicos como o Valor Máximo Economicamente Viável para Reparo, ELC (Ciclo Econômico de Vida de Equipamentos), Eficiência Mecânica, Rendimento Mecânico e Eficiência Operacional, dentre outros.

Diretor do Grupo TMD (Tecnologia, Monitoramento e Diagnóstico) e vice-presidente da Sobratema, Silvimar Fernandes Reis acrescenta que a unidade de controle mais indicada pode variar conforme o momento e a singularidade de um projeto, empresa ou segmento. “Falamos em hora para controle, mas dependendo do status do equipamento a melhor unidade pode ser o calendário, quilometragem ou combustível acumulado, ao invés da escolha da hora”, assinala. “Consequentemente, os indicadores devem acompanhar essa escolha.”

Em síntese, ao confrontar e analisar os resultados dos indicadores estabelece-se um eficiente sistema de gestão de ativos, no qual todas as atividades referentes aos equipamentos e a sua utilização convergem para aumentar o desempenho e reduzir o custo operacional. “Essa é a tendência do momento na indústria mundial de manutenção, com uso maciço de tecnologias, monitoramento remoto em tempo real, 24 horas por dia, diagnóstico remoto, intervenção quando estritamente necessário, na hora certa e de forma planejada”, conclui Reis. /SC

Mais matérias sobre esse tema

Av. Francisco Matarazzo, 404 Cj. 701/703 Água Branca - CEP 05001-000 São Paulo/SP

Telefone (11) 3662-4159

© Sobratema. A reprodução do conteúdo total ou parcial é autorizada, desde que citada a fonte. Política de privacidade