A retífica de motores

Afetada por descaso na operação ou desgaste natural, a vida útil de motores pode ser estendida por serviços que restituem condições similares às de um componente novo

A evolução da tecnologia de materiais e processos utilizados na fabricação de motores trouxe um aumento significativo na vida útil desses componentes, que hoje pode chegar a 300 mil km com a manutenção correta. Contudo, podem ocorrer situações em que esse intervalo seja reduzido, tanto por descaso do motorista/operador, quanto por desgaste ou avarias acidentais como a entrada de água no cilindro (calço hidráulico), quebra de um componente interno e outras.

Entre os sintomas mais comuns que podem ser detectados pelo próprio usuário estão consumo excessivo de água e óleo, aquecimento rápido, perda de potência, ruídos anormais (decorrentes de desgaste), fumaça azulada ou vazamento de óleo pelo escapamento, presença de óleo nas velas e aumento do consumo de combustível, dentre outros.

Desse modo, o recondicionamento do motor é indicado quando se percebem os primeiros sinais de fim de sua vida útil. Mas não se deve esperar o motor fundir para enviá-lo para recuperação, pois os serviços serão maiores e, evidentemente, mais caros.

RETÍFICA

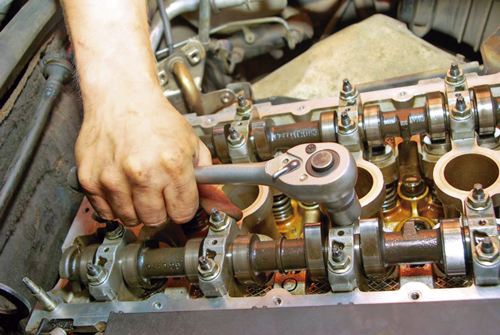

Executada quando as condições permitirem, a recuperação de um motor após concluída sua vida útil é chamada ‘retífica do motor’. Os serviços se destinam a colocar o componente em condições similares às de um motor novo, para o que é necessário utilizar peças similares às originais e seguir os padrões de medidas fornecidos pela respectiva montadora.

Nem sempre é preciso realizar a retífica completa. Há casos em que é suficiente recuperar a parte inferior (bronzinas e virabrequim), trocar os kits de anéis o

Afetada por descaso na operação ou desgaste natural, a vida útil de motores pode ser estendida por serviços que restituem condições similares às de um componente novo

A evolução da tecnologia de materiais e processos utilizados na fabricação de motores trouxe um aumento significativo na vida útil desses componentes, que hoje pode chegar a 300 mil km com a manutenção correta. Contudo, podem ocorrer situações em que esse intervalo seja reduzido, tanto por descaso do motorista/operador, quanto por desgaste ou avarias acidentais como a entrada de água no cilindro (calço hidráulico), quebra de um componente interno e outras.

Entre os sintomas mais comuns que podem ser detectados pelo próprio usuário estão consumo excessivo de água e óleo, aquecimento rápido, perda de potência, ruídos anormais (decorrentes de desgaste), fumaça azulada ou vazamento de óleo pelo escapamento, presença de óleo nas velas e aumento do consumo de combustível, dentre outros.

Desse modo, o recondicionamento do motor é indicado quando se percebem os primeiros sinais de fim de sua vida útil. Mas não se deve esperar o motor fundir para enviá-lo para recuperação, pois os serviços serão maiores e, evidentemente, mais caros.

RETÍFICA

Executada quando as condições permitirem, a recuperação de um motor após concluída sua vida útil é chamada ‘retífica do motor’. Os serviços se destinam a colocar o componente em condições similares às de um motor novo, para o que é necessário utilizar peças similares às originais e seguir os padrões de medidas fornecidos pela respectiva montadora.

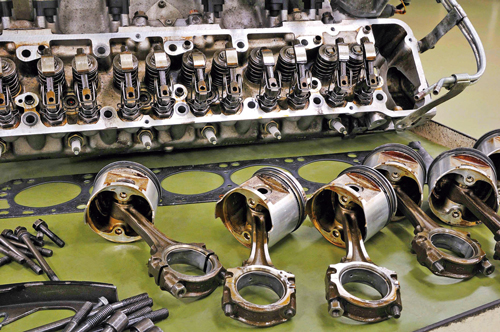

Nem sempre é preciso realizar a retífica completa. Há casos em que é suficiente recuperar a parte inferior (bronzinas e virabrequim), trocar os kits de anéis ou retificar o cabeçote e trocar a junta. Seja como for, a retífica de motores é regulamentada pela norma NBR-13032 da ABNT, emitida em setembro de 1993 e que estabelece os procedimentos de inspeção e execução dos serviços.

De acordo com essa norma, após o recebimento deve ser feita a identificação do motor com o registro da situação em uma ficha de controle, assim como o romaneio (lista que especifica peso, qualidade e quantidade) dos componentes externos. Em seguida, devem ser feitas a desmontagem, limpeza preliminar e lavagem química – com especial atenção a galerias de óleo, câmaras de água e outros pontos de difícil acesso.

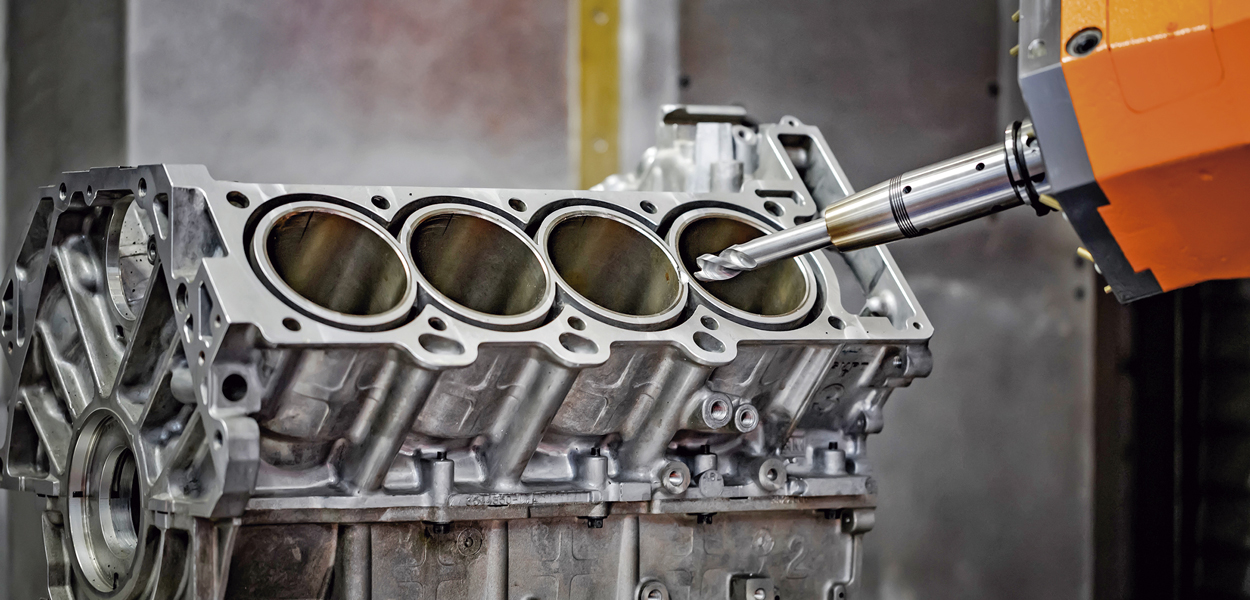

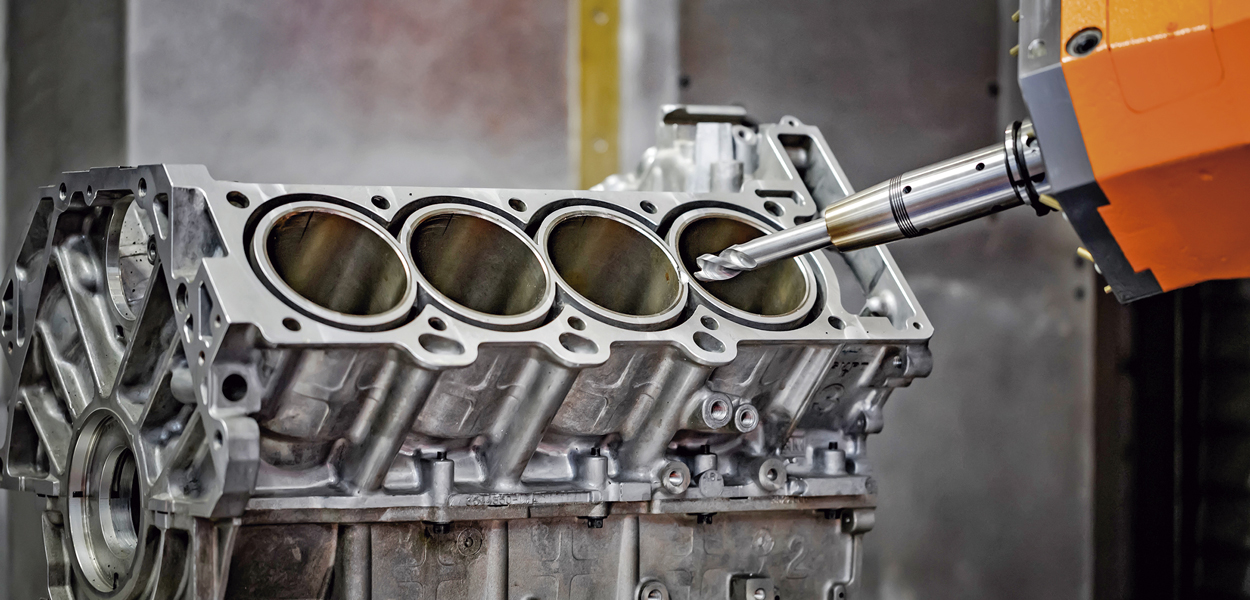

Respeitando padrões de medidas fornecidos pela montadora, a retífica requer peças similares às originais

O passo seguinte é a medição e inspeção dos componentes. Por meio de um rigoroso controle dimensional, baseado nos dados do fabricante, são determinados os serviços que serão executados, as peças que podem ser reutilizadas sem necessidade de recuperação, as que precisam ser retificadas ou usinadas e as que devem ser substituídas obrigatoriamente (os serviços a serem executados nessa fase estão detalhados no Quadro, juntamente com os procedimentos de reparo e controle da qualidade).

MONTAGEM

Após concluídos os reparos, inicia-se a montagem, para a qual também devem ser tomados alguns cuidados. De saída, todas as peças devem estar lavadas e limpas. Deve-se ainda verificar as dimensões do pistão e pino, observando-se as tolerâncias indicadas pelo fabricante, e a troca de todos os selos, anéis de borracha, juntas e vedações.

O serviço se inicia com a montagem das camisas no bloco (ou brunimento dos cilindros, conforme o caso). Em seguida, montam-se os pistões nas bielas (observando a referência na cabeça do pistão) e os anéis nos pistões. Monta-se então o virabrequim, com a instalação de bronzinas novas, medição das folgas radiais e axiais dos mancais principais e apertos nas capas dos mancais.

Por meio de um rigoroso controle dimensional, processo se inicia com a medição e inspeção dos componentes

Em seguida, montam-se os conjuntos pistão/anéis/biela, que são instalados no bloco, conferindo-se a projeção do pistão no ponto morto superior em relação à face usinada do bloco ou camisa. Montam-se então o comando de válvulas, o eixo intermediário e as engrenagens de distribuição, tuchos e varetas.

Passa-se a seguir à montagem do cabeçote e sua instalação no bloco, apertando os prisioneiros de acordo com o torque e sequência especificados. Após a fixação, deve-se regular as válvulas e injetores. A fase final compreende a montagem dos demais componentes (bombas de água e de óleo, válvula de alívio, cárter, volante, tampa de válvulas, distribuição, polias, bomba injetora, tubulações e bicos, motor de partida, bomba de transferência, alternador, turbocompressor e outros) para que se possam proceder os ensaios.

Nos ensaios, deve-se observar a pressão de lubrificação, a temperatura de funcionamento e a ocorrência de vazamentos, ruídos e vibrações anormais, executando-se as verificações, correções e reapertos necessários para posterior teste em dinamômetro. Aliás, o ensaio em dinamômetro (com carga) é essencial para avaliar o desempenho do motor, que deve ser comparado às especificações do fabricante.

| COMPONENTE | INSPEÇÃO DE RECEBIMENTO | REPARO | |

|---|---|---|---|

| Serviço | Componente | ||

| BLOCO | INSPECIONAR | • Prisioneiros e roscas • Trincas • Estanqueidade • Diâmetro, ovalização e conicidade dos cilindros • Planicidade • Alojamento dos tuchos • Alojamento da camisa |

• Substituir prisioneiros e verificar estanqueidade • Retificar e brunir cilindros/camisas • Medir novamente o diâmetro • Medir projeção em relação à superfície do bloco • Plainar e retificar face superior do bloco • Medir novamente a planicidade • Mandrilar mancais principais • Conferir diâmetro e alinhamento • Substituir e mandrilar buchas do comando de válvulas • Medir os diâmetros • Substituir e mandrilar buchas do eixo intermediário • Medir os diâmetros • Recuperar alojamento dos tuchos |

| MEDIR | • Altura da camisa em relação à superfície do bloco • Diâmetro e alinhamento dos mancais principais • Diâmetro das buchas do eixo comando de válvulas • Diâmetro das buchas do eixo intermediário |

||

| VIRABREQUIM | INSPECIONAR | • Trincas • Roscas • Rasgo da chaveta • Alojamento do eixo piloto • Pista dos retentores • Pista das gaxetas • Canais de lubrificação • Flange do volante • Empenamento |

• Recuperar e inspecionar rasgo de chaveta • Alinhar • Verificar empenamento • Retificar e polir colos principais e de biela • Medir diâmetro e ovalização • Escariar furos de óleo • Realizar balanceamento dinâmico • Medir dureza após a retífica |

| MEDIR | • Diâmetro e ovalização dos colos principais e de biela • Folga lateral do encosto axial • Dureza |

||

| COMANDO DE VÁLVULAS E EIXO INTERMEDIÁRIO | INSPECIONAR | • Trincas • Roscas • Rasgo da chaveta • Pista do retentor • Engrenagens de acionamento • Cames |

• Recuperar e inspecionar rasgo de chaveta • Alinhar e conferir empenamento • Retificar e medir diâmetro e ovalização dos colos • Retificar cames mantendo perfil, dureza e altura suficientes para a regulagem correta das válvulas |

| MEDIR | • Desgaste e ovalização dos colos • Empenamento • Dureza |

||

| CABEÇOTE | INSPECIONAR | • Trincas • Estanqueidade • Guia de válvulas • Sedes de válvulas • Pré-câmaras • Roscas • Mancais do comando de válvulas • Alojamento dos tuchos |

• Plainar superfície e verificar empenamento • Usinar ou substituir guias de válvulas • Medir projeção da sede em relação à superfície e confirmar perpendicularidade entre sede e guia • Usinar ou substituir sedes de válvulas • Montar as válvulas, verificar assentamento e testar novamente a estanqueidade |

| MEDIR | • Planicidade da superfície • Projeção das sedes de válvulas em relação à superfície • Volume da câmara de combustão |

||

| VÁLVULAS | INSPECIONAR | • Hastes • Canaletas da chaveta • Assento • Pé • Chavetas |

• Retificar assento • Retificar pé |

| MOLAS | MEDIR | • Carga • Altura |

• Substituir |

| BALANCINS | INSPECIONAR | • Superfícies de contato • Eixos • Varetas • Buchas |

• Retificar superfícies de contato • Substituir buchas |

| TUCHOS | INSPECIONAR | • Superfície de contato | • Trocar se necessário |

| MEDIR | • Diâmetros | ||

| BIELAS | INSPECIONAR | • Capa (visualmente) • Pinos de guia • Roscas • Parafusos e porcas |

• Alinhar • Conferir torção e paralelismo • Rebaixar capas • Retificar alojamento de bronzina • Inspecionar medidas e ovalização • Retificar alojamento do pé da biela para sobremedida quando for o caso • Instalar e mandrilar a bucha do pé da biela • Verificar medidas • Escarear furo de óleo • Medir a distância entre os furos dos alojamentos |

| MEDIR | • Torção e paralelismo dos alojamentos • Medidas e ovalização do alojamento das bronzinas • Medidas dos alojamentos do pé da biela • Distância entre os centros dos alojamentos • Peso |

||

| VOLANTE | INSPECIONAR | • Assento do disco • Cremalheira • Furos passantes para fixação |

• Se necessário, retificar o assento do disco • Substituir a cremalheira • Balancear |

| BOMBA DE ÓLEO, BOMBA D’ÁGUA, VÁLVULA DE ALÍVIO DE PRESSÃO | INSPECIONAR | • Trincas • Desgaste • Estanqueidade • Parafusos e porcas |

• Se constatadas trincas, substituir o componente • Se não, substituir os reparos e repetir os ensaios e medições |

| MEDIR | • Pressão • Vazão |

||

| COMPRESSOR DE AR (QUANDO INCORPORADO AO MOTOR) | INSPECIONAR | • Biela (idem motor) • Planicidade e trincas do cabeçote • Válvulas |

• Retificar e brunir os cilindros. Medir diâmetro, conicidade e ovalização • Se constatadas trincas, substituir o componente. Se não, substituir os reparos • Plainar cabeçote e verificar planicidade e estanqueidade |

| MEDIR | • Biela (idem motor) • Diâmetro, ovalização e conicidade dos cilindros |

||

| POLIA ANTIVIBRATÓRIA | INSPECIONAR | • Trincas • Excentricidade • Pista do retentor • Diâmetro do furo • Rasgo de chaveta • Alojamentos das correias |

• Substituir se necessário |

Mais matérias sobre esse tema

Av. Francisco Matarazzo, 404 Cj. 701/703 Água Branca - CEP 05001-000 São Paulo/SP

Telefone (11) 3662-4159

© Sobratema. A reprodução do conteúdo total ou parcial é autorizada, desde que citada a fonte. Política de privacidade