Ventos da mudança

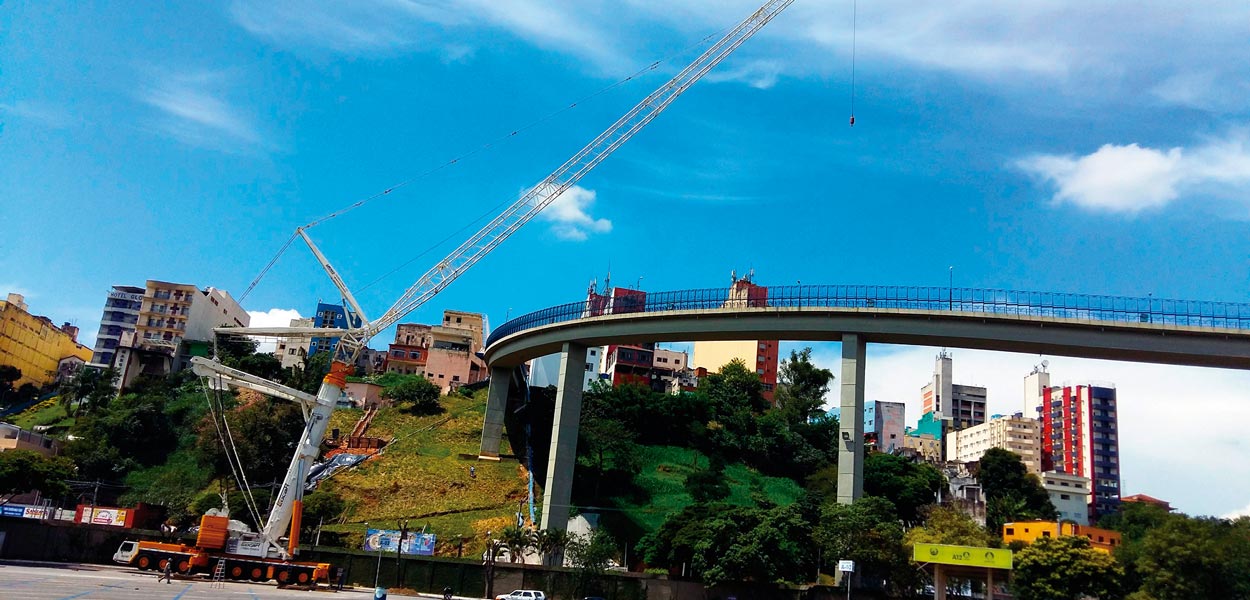

Nas últimas décadas, muito antes da irrupção dos equipamentos autônomos, elétricos e conectados, o setor vem vivenciando uma revolução tecnológica tão rápida e expressiva que sequer é possível imaginar como já foi capaz de ter sobrevivido sem ela. Afinal, há apenas 30 anos as máquinas consideradas “boas” pelo mercado ofereciam um motor potente, porém barulhento, soltavam uma fumaça tóxica escura e eram desajeitadas e pesadas além do necessário, sem falar que consumiam combustível em excesso, embora esse fator não fosse tão preponderante na época, pois o preço do diesel ainda não pesava tanto.

Por contraste, atualmente uma máquina ideal precisa oferecer elevada disponibilidade, baixo consumo e tecnologias que aumentem a segurança e a produtividade, além de boa oferta de peças e serviços no campo de operação. Mais que isso, a preocupação ambiental e com a segurança levou à criação de normas que devem ser cumpridas à risca nos trabalhos. Ruídos excessivos e elevada emissão de gases, por exemplo, são hoje sintomas apenas de máquinas velhas ou de baixa tecnologia, fora de qualquer padrão de excelência tecnológica. É hora de repassar esses avanços.

INTELIGÊNCIA

Antes, as cabinas dos equipamentos não contavam com ar condicionado, vidros ou assentos ergonômicos, mas nada melhor que o tempo (e investimentos em P&D, é claro) para trazer melhorias nesse sentido. Aos poucos, as alavancas e conexões mecânicas deram lugar a modernos joysticks, com comandos que o operador realiza sem esforço, apenas com a ponta dos dedos. Agora, o desafio é fazer com que as novas gerações de operadores enxerguem o valor desses dispositivos, utilizando-os em favor da produtividade.

Até porque, na avaliação de Gecimar Morini, consultor de marketing de produto da Caterpillar, a interface com a tecnologia proporciona ganhos de eficiência e reduz o uso de combustível, características que beneficiam a produtividade global numa obra. “Hoje, os equipamentos são concebidos para entregar o menor custo por tonelada, sendo que o investimento inicial é amortizado ao longo da vida útil e dos projetos”, diz.

As máquinas também passaram a incorporar sistemas de economia de combustível, feito obtido por meio de motores

Nas últimas décadas, muito antes da irrupção dos equipamentos autônomos, elétricos e conectados, o setor vem vivenciando uma revolução tecnológica tão rápida e expressiva que sequer é possível imaginar como já foi capaz de ter sobrevivido sem ela. Afinal, há apenas 30 anos as máquinas consideradas “boas” pelo mercado ofereciam um motor potente, porém barulhento, soltavam uma fumaça tóxica escura e eram desajeitadas e pesadas além do necessário, sem falar que consumiam combustível em excesso, embora esse fator não fosse tão preponderante na época, pois o preço do diesel ainda não pesava tanto.

Por contraste, atualmente uma máquina ideal precisa oferecer elevada disponibilidade, baixo consumo e tecnologias que aumentem a segurança e a produtividade, além de boa oferta de peças e serviços no campo de operação. Mais que isso, a preocupação ambiental e com a segurança levou à criação de normas que devem ser cumpridas à risca nos trabalhos. Ruídos excessivos e elevada emissão de gases, por exemplo, são hoje sintomas apenas de máquinas velhas ou de baixa tecnologia, fora de qualquer padrão de excelência tecnológica. É hora de repassar esses avanços.

INTELIGÊNCIA

Antes, as cabinas dos equipamentos não contavam com ar condicionado, vidros ou assentos ergonômicos, mas nada melhor que o tempo (e investimentos em P&D, é claro) para trazer melhorias nesse sentido. Aos poucos, as alavancas e conexões mecânicas deram lugar a modernos joysticks, com comandos que o operador realiza sem esforço, apenas com a ponta dos dedos. Agora, o desafio é fazer com que as novas gerações de operadores enxerguem o valor desses dispositivos, utilizando-os em favor da produtividade.

Até porque, na avaliação de Gecimar Morini, consultor de marketing de produto da Caterpillar, a interface com a tecnologia proporciona ganhos de eficiência e reduz o uso de combustível, características que beneficiam a produtividade global numa obra. “Hoje, os equipamentos são concebidos para entregar o menor custo por tonelada, sendo que o investimento inicial é amortizado ao longo da vida útil e dos projetos”, diz.

As máquinas também passaram a incorporar sistemas de economia de combustível, feito obtido por meio de motores menores e mais limpos, com maior potência e opções como o Eco-Mode, por exemplo, um sistema inteligente utilizado para consumo de combustível (atualmente, em torno de 18%) e que pode ser acionado quando o trabalho está mais tranquilo. “Além disso, os eixos das pás carregadeiras ganharam drenos ecológicos para evitar que um eventual derramamento de óleo prejudique o meio ambiente ou cause contaminação da matéria-prima com que o cliente trabalha”, exemplifica Morini. “Os filtros passaram a ter desenhos otimizados para permitir a aplicação em maior diversidade de produtos e obter maior eficiência, evitando trocas em excesso e diminuindo a pegada ecológica. Isso significa que o produto utilizado em uma carregadeira também pode ser eventualmente aplicado em outro modelo de equipamento.”

PROPULSÃO

Nos últimos 20 anos, diversos avanços tecnológicos se tornaram relevantes para a produtividade dos equipamentos, situação que pode ser avaliada em diferentes aspectos. Do ponto de vista ambiental e de desempenho, a evolução dos motores a diesel se notabiliza. Com as opções emissionadas – atualmente Tier III no Brasil, Tier IV nos EUA e Euro IV na Europa –, foi dado um passo importante para a redução dos níveis de emissão de poluentes, que atualmente é muito menor em relação aos motores do passado. “A eficiência dos motores também melhorou muito, principalmente porque se aproveita mais a queima do combustível para ganho de potência”, sublinha Relton Cesar, gerente de serviço da Case CE, explicando que antes os controles de injeção eram feitos de forma mecânica, normalmente com bombas em linha ou rotativas. “Com o desgaste natural dos componentes, a precisão do controle de injeção tornava-se reduzida, o que causava desperdício de combustível”, diz.

Além disso, os motores eletrônicos consomem menos combustível quando comparados aos de injeção mecânica. O fato de ser monitorado por sensores – que captam informações como temperaturas, pressão do ar, posição do acelerador e carga no motor, dentre outras – faz com que o módulo do motor calcule a quantidade exata de combustível que deve ser injetado sem haver perdas. “Atualmente, encontramos também sistemas hidráulicos gerenciados por sensores, que auxiliam na redução do combustível, controlando vazão e pressão no sistema, de acordo com cada movimento da máquina”, conta Cesar.

Os sistemas hidráulicos também eram mais simples e, por tabela, havia menos controles para evitar perda de potência. Mas o avanço foi ainda mais amplo. “Com relação à manutenção, os sistemas de diagnóstico eletrônico das máquinas, a gestão por computadores e o sistema de telemetria trouxeram facilidade e rapidez para solucionar problemas”, acrescenta Cesar. “Hoje, é possível prever paradas baseadas nessas informações, enquanto, no passado, a atuação nas corretivas era muito mais frequente.”

Na prática, isso significa que atualmente é mais fácil seguir o cronograma de uma obra ou prever a produção de uma fábrica. Isso porque as ferramentas relacionadas à manutenção e diagnóstico ajudaram a reduzir as paradas não programadas. No passado, as paradas de máquinas ocorriam de forma inesperada e com maior frequência. “A detecção dos sintomas dependia demasiadamente da sensibilidade do operador e da equipe de manutenção, pois os recursos de diagnóstico ainda eram significativamente menores”, avalia o gerente.

SISTEMAS

Segundo o gerente de aplicações e suporte a vendas da Volvo CE Latin America, Boris Sanchez, a partir dos anos 80 foi o próprio mercado que passou a demandar equipamentos com maior potência, tração, força hidráulica, resistência e confiabilidade, recursos que antes ficavam centralizados nas mãos do operador. “Essas mudanças foram baseadas em três aspectos: necessidades do mercado, pesquisas desenvolvidas pela indústria e estabelecimento de marcos regulatórios governamentais, que imputaram demandas de aperfeiçoamento dos equipamentos com a finalidade de melhorar a segurança e reduzir a emissão de gases”, relaciona o especialista.

Na Volvo CE, a incorporação de inovações tecnológicas vem, pelo menos, desde a década de 70, com o início da produção de caminhões articulados, que não existiam na época. Na década seguinte, garante Sanchez, as pás carregadeiras da marca foram pioneiras em assimilar a transmissão powershift, enquanto já nos anos 90 chegou o sistema hidráulico sensível a carga, tecnologia aperfeiçoada nas décadas seguintes.

Com o desenvolvimento desse sistema, a bomba hidráulica passou a entregar apenas o volume de óleo que o equipamento necessita durante o esforço de trabalho, otimizando seu consumo, ao invés de trabalhar o tempo todo com potência plena. Essa nova condição tornou os equipamentos bem mais eficientes e, ademais, automáticos. De acordo com Sanchez, o sistema proporcionou melhores índices de produtividade nas atividades em que os equipamentos passaram a ser utilizados, além de maior confiabilidade no trabalho da máquina e menor custo total de propriedade. “A partir de então, a chegada da eletrônica embarcada abriu espaço para diversos outros recursos, tecnologias e inovações, possibilitando a obtenção de uma gama de dados (big data) para dar mais eficiência à gestão de frota e ajudar na correta tomada de decisões”, afirma.

Para o futuro, o executivo projeta uma maior atenção aos sistemas que melhoram a segurança do operador e seu entorno, além de tecnologias para auxiliá-lo em seu trabalho, como a medição de toneladas carregadas e profundidade escavada. “Quanto menos dependência em relação ao ser humano a máquina possuir para atuar de maneira segura e eficiente, tanto melhor. Além de que o equipamento pode oferecer suporte tecnológico fundamental para o operador dar o melhor de si”, arremata Briones.

REGULAGEM

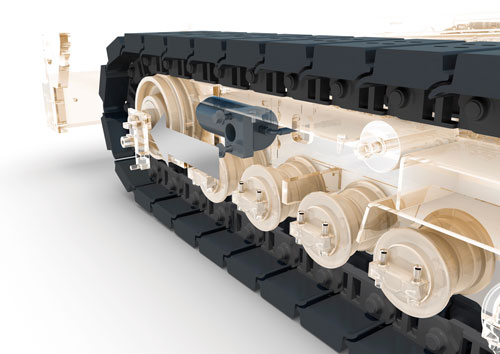

Acrescentando mais um ponto, Morini, da Caterpillar, conta que o trator de esteiras D6K de 13 t e motor de 130 hp pode ser considerado inovador na história recente da empresa e do setor. Lançado em 2015 no Brasil, o equipamento não foi precedido por outro modelo com características semelhantes, pois até então os tratores eram equipados com transmissão mecânica. Mas com o crescimento do setor da construção, as obras em espaços confinados passaram a demandar tratores mais leves e facilmente transportáveis, abrindo oportunidade para a fabricação deste modelo.

Esse quadro de necessidades, por sua vez, também resultou no desenvolvimento da transmissão hidrostática, uma tecnologia que proporciona leveza, versatilidade e eficiência no consumo de combustível. “O sistema possibilita boa desenvoltura do trator em locais mais difíceis, atrelada à boa funcionalidade da lâmina, que agora também possui maior variedade de movimentos em comparação aos modelos antigos”, explica Morini.

Há mais. Se antes os tratores executavam dois movimentos básicos (o de empurrar e os ajustes laterais), agora as lâminas possibilitam angulação automática ajustável em todas as direções, proporcionando melhor tombamento e transporte (voltaremos a esse assunto na continuação desta série). Exemplificando, Morini acrescenta que o D6K trouxe o sistema Slope Assist, que permite ao operador fazer essa regulagem no trator, sem a necessidade de desembarcar da máquina para fincar estacas.

Como dispensa o uso de estacas para balizar a operação e requer pouca interferência do operador, esse sistema proporciona uma redução de 40% no tempo de acabamento do projeto, segundo estudos realizados pela própria Caterpillar. “Imagine que o trator esteja trabalhando numa subida e o engenheiro de projetos informe a necessidade de manter a inclinação a 5 graus constantes pelos próximos 200 metros”, instiga o especialista. “Pois o operador pode ajustar manualmente o sistema de nivelação, enquanto o equipamento mantém a inclinação constante recomendada, tudo de forma automática.”

OPERACIONAL

Há apenas dez anos, itens diretamente relacionados ao conforto do operador estavam no final da lista de preocupação dos fabricantes. Hoje, diversos estudos mostram que quanto mais estiver confortável, o operador produzirá mais e melhor, economizando combustível e preservando o equipamento.

Por isso, os fabricantes estão utilizando tecnologias específicas para beneficiar esse aspecto operacional e, por tabela, alavancar a produtividade do cliente. “O leque é diversificado, incluindo sistemas de supressão de incêndio, balanças que registram o peso carregado por um equipamento, sensores de nível, câmeras de ré com alarmes, dentre muitos outros itens”, enumera Cesar, da Case CE.

A equipe da New Holland Construction acrescenta que os equipamentos atuais são bem mais norteados em segurança e conforto para o operador que outrora, possibilitando jornadas de trabalho mais eficientes. Com a evolução das cabines, por exemplo, muitos equipamentos de proteção individuais deixaram de ser utilizados, como máscaras, capacetes, óculos e vestimentas especiais.

“Houve também um aumento considerável de ajustes pensados na ergonomia do operador, como apoios de braço e conforto climático, de forma a atender uma gama diversa de biótipos”, pontua Paula Araújo, gerente de marketing da marca para a América Latina.

Do mesmo modo, a inclusão do sistema ROPS/FOPS em toda a linha de produtos dos principais fabricantes globais também trouxe mais segurança em caso de capotamento ou queda de objetos sobre a cabine. Já a evolução dos sistemas mecânicos para os sistemas eletrônicos e eletro-hidráulicos permitiram uma operação mais simples e segura, proporcionando menor esforço, repetições e fadiga do operador. Mas o “pulo do gato” ainda estava por vir.

Saiba mais:

Case CE: www.casece.com/latam/pt-br

Caterpillar: www.cat.com/pt_BR

New Holland: construction.newholland.com/lar/pt

Volvo CE: www.volvoce.com/brasil/pt-br

DE OLHO NO FUTURO DO SETOR

Mesmo com toda a espetacular evolução obtida pelos equipamentos, as tecnologias ainda não avançaram a ponto de aumentar a produtividade das operações de carregamento de caminhão rodoviário, por exemplo. Todavia, já existem alguns sistemas de acompanhamento das operações, com objetivo de melhorar este trabalho, inclusive ministrando treinamento. Para Maurício Briones, especialista em aplicação de escavadeiras da Caterpillar, hoje já é plenamente viável fazer medições e filmagens com câmeras dentro da cabine, para análises posteriores de enchimento das caçambas, inclusive com estudos para descobrir se o operador pode melhorar o desempenho em algum aspecto. “Contudo, as tecnologias dos equipamentos de mineração já estão mais avançadas nesse quesito, com câmeras de visão 360 graus, por exemplo, com as quais o operador observa tudo o que acontece em volta do equipamento”, explica o especialista. “Há ainda um sistema detector de fadiga, com câmeras que identificam através do movimento dos olhos se o motorista do caminhão está com sono. Caso perceba, são emitidos alarmes para que ele não durma.”

Para Briones, a habilidade requerida para se operar uma máquina não teve mudanças. Mas a evolução é nítida em algumas partes da estrutura, pois antes os controles eram menos precisos, mais duros e exigiam mais força. “Se o operador quisesse fazer quatro movimentos simultâneos, como movimentar a esteira, girar a máquina, levantar o braço e abrir a caçamba, isso não era possível, sendo que um deles iria falhar”, diz. “Agora, esses movimentos podem ser feitos em conjunto, sem qualquer prejuízo, além de os controles serem bem mais suaves e macios.”

Mais matérias sobre esse tema

Av. Francisco Matarazzo, 404 Cj. 701/703 Água Branca - CEP 05001-000 São Paulo/SP

Telefone (11) 3662-4159

© Sobratema. A reprodução do conteúdo total ou parcial é autorizada, desde que citada a fonte. Política de privacidade