Potentes e sensíveis

Desde os anos 1970, os caminhões fora de estrada com motorização híbrida (diesel-elétrica) são utilizados na mineração brasileira. Geralmente, sua aplicação resulta em redução de custos com combustível, além de maior produtividade e outras vantagens operacionais e de manutenção. E é justamente mirando este nicho que fabricantes desenvolvem tecnologias específicas para o mercado nacional.

No caso da Liebherr, todos os caminhões com mais de 150 toneladas de capacidade de carga utilizam esse tipo de motorização. Segundo a comparação de Jair Machado, gerente de vendas de equipamentos de mineração da empresa no Brasil, o dispositivo funciona “como uma locomotiva, na qual o motor diesel dispara o alternador que, por sua vez, gera energia elétrica para os motores elétricos, movimentando o caminhão para frente ou para trás”.

Sintética, a analogia do especialista embute uma série de vantagens. Para Gustavo Avelar Rodrigues, diretor comercial de mineração da Caterpillar para o Brasil e Paraguai, quando se compara o sistema híbrido com o puramente a diesel os benefícios operacionais incluem, por exemplo, uma menor utilização de componentes de desgaste, como rolamentos e engrenagens. “Além disso, há um maior intervalo de reparo nos componentes, capacidade de retardo dinâmico contínuo e velocidade constante, mesmo em operações sobre rampas inclinadas”, diz ele.

PRINCÍPIO

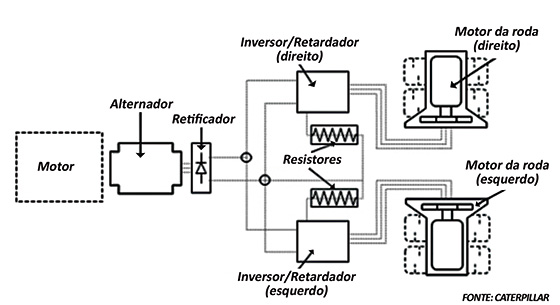

Detalhando tecnicamente o assunto, Rodrigues explica que o motor a diesel fornece potência para girar o alternador de tração principal do equipamento, enquanto o alternador fornece energia para as rodas motorizadas elétricas. “O princípio operacional é fornecer uma fonte regulada de tensão e corrente para as rodas motorizadas, que convertem essa energia em energia mecânica por meio de um motor de tração autocontido e de um sistema de acionamento por engrenagem planetária, montado diretamente nos conjuntos traseiros de pneus duplos”, descreve o especialista. Em um conjunto diesel-elétrico, um alternador, diretamente acoplado ao motor diesel, fornece a energia elétrica básica, enquanto um sistema de controle de estado sólido regula a saída de potência co

Detalhando tecnicamente o assunto, Rodrigues explica que o motor a diesel fornece potência para girar o alternador de tração principal do equipamento, enquanto o alternador fornece energia para as rodas motorizadas elétricas. “O princípio operacional é fornecer uma fonte regulada de tensão e corrente para as rodas motorizadas, que convertem essa energia em energia mecânica por meio de um motor de tração autocontido e de um sistema de acionamento por engrenagem planetária, montado diretamente nos conjuntos traseiros de pneus duplos”, descreve o especialista. Em um conjunto diesel-elétrico, um alternador, diretamente acoplado ao motor diesel, fornece a energia elétrica básica, enquanto um sistema de controle de estado sólido regula a saída de potência co

Desde os anos 1970, os caminhões fora de estrada com motorização híbrida (diesel-elétrica) são utilizados na mineração brasileira. Geralmente, sua aplicação resulta em redução de custos com combustível, além de maior produtividade e outras vantagens operacionais e de manutenção. E é justamente mirando este nicho que fabricantes desenvolvem tecnologias específicas para o mercado nacional.

No caso da Liebherr, todos os caminhões com mais de 150 toneladas de capacidade de carga utilizam esse tipo de motorização. Segundo a comparação de Jair Machado, gerente de vendas de equipamentos de mineração da empresa no Brasil, o dispositivo funciona “como uma locomotiva, na qual o motor diesel dispara o alternador que, por sua vez, gera energia elétrica para os motores elétricos, movimentando o caminhão para frente ou para trás”.

Sintética, a analogia do especialista embute uma série de vantagens. Para Gustavo Avelar Rodrigues, diretor comercial de mineração da Caterpillar para o Brasil e Paraguai, quando se compara o sistema híbrido com o puramente a diesel os benefícios operacionais incluem, por exemplo, uma menor utilização de componentes de desgaste, como rolamentos e engrenagens. “Além disso, há um maior intervalo de reparo nos componentes, capacidade de retardo dinâmico contínuo e velocidade constante, mesmo em operações sobre rampas inclinadas”, diz ele.

PRINCÍPIO

Detalhando tecnicamente o assunto, Rodrigues explica que o motor a diesel fornece potência para girar o alternador de tração principal do equipamento, enquanto o alternador fornece energia para as rodas motorizadas elétricas. “O princípio operacional é fornecer uma fonte regulada de tensão e corrente para as rodas motorizadas, que convertem essa energia em energia mecânica por meio de um motor de tração autocontido e de um sistema de acionamento por engrenagem planetária, montado diretamente nos conjuntos traseiros de pneus duplos”, descreve o especialista. Em um conjunto diesel-elétrico, um alternador, diretamente acoplado ao motor diesel, fornece a energia elétrica básica, enquanto um sistema de controle de estado sólido regula a saída de potência com base em vários fatores operacionais. Um desses fatores é a velocidade do veículo, assim como a rotação do motor é outro requisito que indica a demanda de potência do motor.

Detalhando tecnicamente o assunto, Rodrigues explica que o motor a diesel fornece potência para girar o alternador de tração principal do equipamento, enquanto o alternador fornece energia para as rodas motorizadas elétricas. “O princípio operacional é fornecer uma fonte regulada de tensão e corrente para as rodas motorizadas, que convertem essa energia em energia mecânica por meio de um motor de tração autocontido e de um sistema de acionamento por engrenagem planetária, montado diretamente nos conjuntos traseiros de pneus duplos”, descreve o especialista. Em um conjunto diesel-elétrico, um alternador, diretamente acoplado ao motor diesel, fornece a energia elétrica básica, enquanto um sistema de controle de estado sólido regula a saída de potência com base em vários fatores operacionais. Um desses fatores é a velocidade do veículo, assim como a rotação do motor é outro requisito que indica a demanda de potência do motor.

Em condições normais, nos caminhões da Caterpillar a velocidade do caminhão em declives e a redução para a parada definitiva são controladas por um sistema de retardo dinâmico elétrico. Quando esse sistema é ativado, as rodas motorizadas funcionam como geradores e, segundo Rodrigues, convertem a energia cinética (força que mantém o caminhão em movimento) em energia elétrica. “Essa energia é então dissipada como calor por uma série de resistores resfriados a ar”, explica.

ARREFECIMENTO

Machado, da Liebherr, lembra que o principal ponto de atenção com os conjuntos híbridos de caminhões fora de estrada é justamente esse calor gerado pelos motores elétricos. Desse modo, o gerente destaca que o cuidado com o sistema de arrefecimento é primordial para a qualidade e segurança operacional do conjunto. “Nos equipamentos da Liebherr, o sistema é constituído por um motor elétrico adicional, que força o ar através do alternador e dos motores elétricos, deixando-os dentro da temperatura ideal de operação”, diz ele. “Novamente, a temperatura é um ponto essencial, pois a geração de calor é resultado da potência necessária para a operação da máquina e, quanto mais severa a operação, maior será essa geração.”

A fim de controlar o calor gerado durante a operação, existe uma série de componentes que são instalados no sistema de arrefecimento do conjunto motor diesel e radiador, como detalha Rodrigues, da Caterpillar. A lista começa pelo motor, no qual a bomba de líquido de arrefecimento se sobressai. “Esse componente fornece vazão positiva de líquido de arrefecimento proveniente da parte inferior do radiador para o motor, fazendo-o circular através das linhas internas”, explica.

O termostato é outro componente instalado para regular a vazão de líquido de arrefecimento através do motor e manter as temperaturas operacionais dentro dos limites adequados. “Já os resfriadores de óleo removem o calor do óleo do motor e o transferem para o líquido de arrefecimento, enquanto o ventilador do radiador fornece um fluxo de ar para auxiliar o termostato no resfriamento em condições de ambiente quente ou submetido a cargas elevadas”, completa Rodrigues, salientando ainda o sistema operacional de pressurização do radiador, no qual – para manter a pressão de resfriamento – um regulador de pressão ajustado a 10 psi fornece ar a partir de um sistema separado.

Já o radiador em si tem a função tradicional de transferir o calor do líquido de arrefecimento do motor para o ar adjacente, o que é feito por meio de uma série de aletas. No caso dos caminhões fora de estrada com motor diesel-elétrico, esse componente recebe como incremento um conjunto de proteção do ventilador, que melhora a eficiência do movimento do ar de resfriamento por meio do núcleo do radiador, aumentando a eficiência geral do conjunto.

CUIDADOS

> O especialista da Caterpillar ressalta que os cuidados referentes à geração de calor dos motores diesel-elétricos se estendem às rodas motorizadas, ao alternador e aos sistemas de controle. No caso dos equipamentos da marca, o resfriamento do alternador e das rodas motorizadas conta com fluxo constante de ar, emitido por um soprador montado na traseira do alternador de tração e acoplado diretamente no eixo do caminhão. “O ar é sugado para admissão do soprador por meio de uma grande abertura no conjunto da caixa de controle dos componentes elétricos”, descreve. “Já o retificador e os excitadores estáticos do sistema de propulsão elétrica são montados de modo que as aletas de seu trocador de calor se estendam para o caminho do ar, a fim de auxiliar no resfriamento.”

O especialista da Caterpillar ressalta que os cuidados referentes à geração de calor dos motores diesel-elétricos se estendem às rodas motorizadas, ao alternador e aos sistemas de controle. No caso dos equipamentos da marca, o resfriamento do alternador e das rodas motorizadas conta com fluxo constante de ar, emitido por um soprador montado na traseira do alternador de tração e acoplado diretamente no eixo do caminhão. “O ar é sugado para admissão do soprador por meio de uma grande abertura no conjunto da caixa de controle dos componentes elétricos”, descreve. “Já o retificador e os excitadores estáticos do sistema de propulsão elétrica são montados de modo que as aletas de seu trocador de calor se estendam para o caminho do ar, a fim de auxiliar no resfriamento.”

Conforme gira, como explica Rodrigues, o impulsor pressuriza o ar a uma pressão relativamente baixa e o transfere para os dutos de resfriamento. O ar de saída proveniente do soprador ainda é direcionado, via dutos externos, até a caixa de eixos traseira. Nesse ponto, passa a ser transferido pelas rodas motorizadas elétricas e finalmente sai pelas aberturas existentes nos conjuntos externos de tampas dos cubos.

Pelos cálculos de Machado, da Liebherr, a motorização híbrida de um caminhão fora de estrada tem vida útil média de dez anos. Nesse período, é preciso trocar o sistema de acionamento elétrico duas vezes e o alternador, uma vez. “E esses são os maiores custos de manutenção envolvidos”, afirma.

Para prolongar a necessidade desses e de outros eventuais investimentos há algumas recomendações importantes, começando pelos operadores. Segundo Rodrigues, eles devem ser instruídos principalmente sobre a utilização correta do sistema de retardamento dinâmico nos caminhões. “A quantidade de esforço disponível no retardo está diretamente relacionada à velocidade do caminhão”, pontua.

O especialista detalha que essa quantidade permanece em nível máximo ou constante em velocidades de 2 a 24 quilômetros por hora. “Acima disso, ela se reduz à medida que a velocidade aumenta”. Em contraponto, a quantidade de retardo dinâmico – necessário para controlar o caminhão – continua aumentando em todo o intervalo operacional. “Isso cria limites dentro dos quais o caminhão deve ser operado, que variam de acordo com a carga, a velocidade, o sistema de produção elétrica e a inclinação da rampa sobre a qual o caminhão fora de estrada está trabalhando”, diz ele.

Por fim, o especialista explica que, em velocidades mais altas, pode não haver esforço de retardo suficiente para controlar o caminhão, tornando necessária a assistência dos freios e da fricção.

Como funcionam os motores diesel-elétricos da Liebherr

A translação para frente ou em ré é feita pelo motor a diesel, que movimenta o alternador. O alternador produz energia elétrica, que é levada através da cabine de controle que, por sua vez, ajusta a potência com base na demanda da operação. A energia é então enviada para os motores elétricos, localizados na parte traseira do caminhão.

Durante a frenagem, os motores elétricos se tornam geradores. Mas, para que ocorra a frenagem do caminhão, a energia gerada por esses geradores é dissipada na forma de calor e através de um banco de resistência, chamado Grid Box, no caso dos equipamentos da Liebherr. A troca de calor entre o Grid Box e o ambiente é feita pela ventilação, executada por um ventilador acoplado ao motor elétrico.

Esquema dos motores híbridos da Caterpillar

Av. Francisco Matarazzo, 404 Cj. 701/703 Água Branca - CEP 05001-000 São Paulo/SP

Telefone (11) 3662-4159

© Sobratema. A reprodução do conteúdo total ou parcial é autorizada, desde que citada a fonte. Política de privacidade