O dilema do diesel

Atualmente, as empresas de mineração estão demandando mais de seus caminhões e equipamentos pesados do que jamais ocorreu antes. Por isso, precisam de motores com mais potência, mas também desejam menos manutenção e maior durabilidade das máquinas. Ao mesmo tempo, querem utilizar menos combustível e reduzir as emissões.

Nos EUA, inclusive, a Agência de Proteção Ambiental (EPA, da sigla em inglês) e a Comissão Nacional de Segurança no Transporte Rodoviário (NHTSA) estão implementando novas regras em 2017 para veículos comerciais de transporte movidos a diesel que irão exigir maior eficiência e menos emissões de carbono. Embora inicialmente esses padrões sejam aplicáveis somente a veículos rodoviários, certamente as normas para equipamentos fora de estrada seguirão o mesmo caminho em poucos anos.

Tais mudanças legais e tecnológicas irão exigir uma nova categoria de motores a diesel que seja adequada às novas especificações. Com isso, a indústria da mineração e os fabricantes de equipamentos originais (OEM) também demandarão combustíveis que durem mais, ao mesmo tempo em que reduzam o desgaste e tornem os motores mais resistentes. “Esta é uma situação na qual queremos manter nosso bolo e comê-lo ao mesmo tempo”, compara Joe Galdes, especialista de aplicações da Shell. “E tentar fazer isso é ir ao encontro de desafios que nós não temos como responder atualmente.”

FATORES

Para entender as implicações deste dilema, antes é preciso examinar as tendências por detrás dele. Duas dessas tendências resultam das mudanças das políticas regulatórias ou legislativas. O primeiro é o corte nas emissões. Até aqui, a tecnologia tem focado na redução das emissões de óxido nitroso e material particulado, mas as regulações estão cada vez mais voltadas também para a redução das emissões de carbono. O outro ponto é a redução do consumo de combustível, um dos caminhos para reduzir as emissões de carbono. No entanto, isto entra em conflito com as demandas da indústria por maior potência e menos manutenção.

As outras três vertentes resultam de mudanças tecnológicas. Os maiores intervalos de serviço implicam que usuários e fabricantes estendam o tempo entre as trocas de óleo. Uma década atrás

Atualmente, as empresas de mineração estão demandando mais de seus caminhões e equipamentos pesados do que jamais ocorreu antes. Por isso, precisam de motores com mais potência, mas também desejam menos manutenção e maior durabilidade das máquinas. Ao mesmo tempo, querem utilizar menos combustível e reduzir as emissões.

Nos EUA, inclusive, a Agência de Proteção Ambiental (EPA, da sigla em inglês) e a Comissão Nacional de Segurança no Transporte Rodoviário (NHTSA) estão implementando novas regras em 2017 para veículos comerciais de transporte movidos a diesel que irão exigir maior eficiência e menos emissões de carbono. Embora inicialmente esses padrões sejam aplicáveis somente a veículos rodoviários, certamente as normas para equipamentos fora de estrada seguirão o mesmo caminho em poucos anos.

Tais mudanças legais e tecnológicas irão exigir uma nova categoria de motores a diesel que seja adequada às novas especificações. Com isso, a indústria da mineração e os fabricantes de equipamentos originais (OEM) também demandarão combustíveis que durem mais, ao mesmo tempo em que reduzam o desgaste e tornem os motores mais resistentes. “Esta é uma situação na qual queremos manter nosso bolo e comê-lo ao mesmo tempo”, compara Joe Galdes, especialista de aplicações da Shell. “E tentar fazer isso é ir ao encontro de desafios que nós não temos como responder atualmente.”

FATORES

Para entender as implicações deste dilema, antes é preciso examinar as tendências por detrás dele. Duas dessas tendências resultam das mudanças das políticas regulatórias ou legislativas. O primeiro é o corte nas emissões. Até aqui, a tecnologia tem focado na redução das emissões de óxido nitroso e material particulado, mas as regulações estão cada vez mais voltadas também para a redução das emissões de carbono. O outro ponto é a redução do consumo de combustível, um dos caminhos para reduzir as emissões de carbono. No entanto, isto entra em conflito com as demandas da indústria por maior potência e menos manutenção.

As outras três vertentes resultam de mudanças tecnológicas. Os maiores intervalos de serviço implicam que usuários e fabricantes estendam o tempo entre as trocas de óleo. Uma década atrás, um óleo de alta qualidade durava 250 horas antes de exigir a troca. Hoje, os usuários têm conseguido obter 500 horas e muitos estão tentando encontrar maneiras de prolongar ainda mais este intervalo no futuro. Os equipamentos com maior vida útil também seguem em conjunto com os intervalos de serviço, pois os clientes estão preocupados com o custo total de propriedade e querem um lubrificante que ajude a aumentar a vida útil das máquinas. Já o aumento da potência de saída resulta do fato que, ao menos na indústria da mineração, as companhias querem movimentar mais material em cada caminhão. E fazer isso requer mais potência. Caminhões fora de estrada, por exemplo, estão saltando de 200 para 400 toneladas de capacidade.

TECNOLOGIAS

Nos últimos 15 anos, mudanças nos projetos dos motores e combustíveis têm reduzido significativamente as emissões de NOx e particulados. Nos anos 1990, um caminhão emitia a mesma quantidade de gases que 60 veículos atualmente. Para o mercado fora de estrada, padrões mais restritivos de emissões permitiram introduzir melhorias na tecnologia dos motores, incluindo melhorias no tempo de injeção (em 2000), otimização da combustão e sistemas avançados de carburantes (em 2006) e, mais recentemente, filtros para particulados e ventilação fechada do cárter.

Como resultado, entre 2000 e 2015 as emissões de NOx declinaram 62% e as de particulados, 93%. “Nós realmente não podemos ficar muito abaixo disso”, diz Greg Paluska, que lidera a equipe de lubrificantes da Shell dedicada aos equipamentos para mineração. “Então, a próxima etapa – que já estamos vendo ocorrer no segmento rodoviário – será como reduzir as emissões totais. Conseguimos reduzir o NOx e o material particulado. A próxima fase é o carbono.”

Inicialmente, a tecnologia já utilizada para reduzir o consumo de combustível em veículos rodoviários será empregada mais largamente em equipamentos fora de estrada. Isto inclui o uso de Redução Catalítica Seletiva (SCR), sensores de NOx, injetores aperfeiçoados e Recirculação dos Gases de Escape (EGR). No futuro, essas tecnologias serão combinadas para reduzir as emissões de carbono, assim como NOx e particulados.

A tecnologia EGR, por exemplo, reintroduz um pequeno fluxo de gás de escape na admissão do motor para incrementar a eficiência. Contudo, por si só o EGR também aumenta a fuligem, uma fonte primária de particulados. Adicionando-se um filtro para diesel, que será usado em caminhões rodoviários por algum tempo, será possível capturar a fuligem e os particulados.

Outra solução para obter resultados similares é utilizar a SCR junto a tecnologias de otimização do motor. Neste caso, o motor é aperfeiçoado – ajustando-se a combustão e as temperaturas de operação – para reduzir particulados, adicionando-se a ureia ao fluxo de exaustão e permitindo-se que o NOx seja capturado, no processo conhecido como SCR.

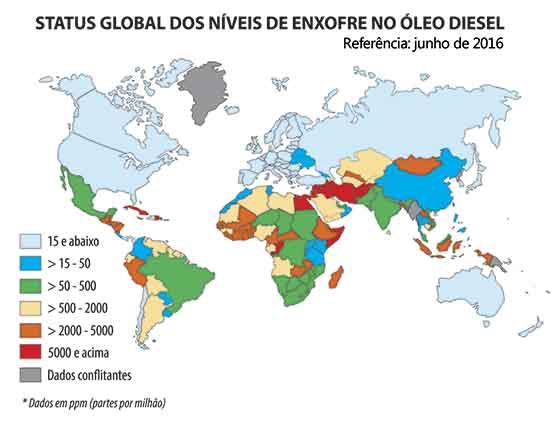

Além do carbono, particulados e NOx, em muitas partes do mundo o diesel continua a conter grandes quantidades de enxofre, o que pode reduzir a vida útil do lubrificante e produzir ácido sulfúrico como subproduto. Nos EUA, o conteúdo de enxofre diminuiu para aproximadamente 15 ppm, mas em partes do Oriente Médio e da África continua com mais de 5 mil ppm, enquanto outras regiões registram volumes intermediários (confira o mapa acima).

A redução de enxofre e o uso de biodiesel podem ter um impacto direto na redução das emissões, assim como o uso de aditivos pode aumentar a economia com combustível. Todas essas abordagens podem reduzir as emissões de veículos. Na Indonésia, por exemplo, já está sendo introduzido o B20 (20% do combustível provêm de fontes renováveis, no caso óleo de palmeira) em aplicações fora de estrada.

No futuro, combustíveis como gás liquefeito natural, híbridos diesel-elétricos ou mesmo caminhões totalmente elétricos podem substituir motores a diesel convencionais em mineração. Estas diferentes fontes de energia irão afetar as demandas de lubrificação. Não obstante, os combustíveis baseados em fontes minerais provavelmente continuarão sendo o padrão da indústria além de 2050. E enquanto o biodiesel continuar crescendo, questões novas devem surgir em relação ao desempenho de longo prazo dos óleos, à diluição excessiva de combustível, à oxidação crescente e à corrosão de rolamentos.

EVOLUÇÃO

Ao passo que as regulamentações induzem a uma maior economia de combustível e a menores emissões, a indústria da mineração está focada em maior potência. Novas linhas de motores de 678 a 5.000 hp trazem mudanças na velocidade e na forma como os lubrificantes protegem contra o desgaste, contaminação, corrosão e limpeza dos pistões.

Diversos desenvolvimentos na tecnologia de motores irão afetar o desempenho do óleo, incluindo um maior rendimento de motores por meio de turbocompressores (que também irão aumentar o estresse térmico dos componentes e lubrificantes), os maiores níveis de EGR (que podem afetar a durabilidade do óleo, aumentando os níveis de contaminantes e reduzindo a economia de combustível), o aumento da eficiência de combustão por meio de sistemas avançados de injeção (para compensar as perdas causadas pelo EGR) e os Filtros de Material Particulado Diesel (DPFs) (que capturam as partículas da exaustão).

Frequentemente, para reduzir a fuligem produzida pelo EGR são usadas soluções como a ventilação fechada do cárter, que se tornará mais comum graças às recentes regulamentações de emissões. Ao invés de desafogar o cárter em um ambiente aberto, os motores OEM estão desenvolvendo um ciclo de ventilação que circula os gases – incluindo resíduos do óleo e particulados – de volta para o cárter. Também já é usual a redução ou manutenção de potência por meio de motores menores. Por exemplo, a empresa que usava um motor de 15 litros para gerar 500 hp agora pode tentar obter a mesma potência de saída com um motor de 13 litros. Contudo, maior potência em um motor menor aumenta o estresse de componentes e lubrificantes. Outra possibilidade é a hibridização, na qual o motor a diesel atua como um gerador para acionar um motor elétrico que movimenta as rodas. Isso muda as características do motor, sendo que a natureza stop-and-go de muitos sistemas híbridos pode criar estresse adicional para os motores a diesel.

O fato é que as tecnologias de motores e de óleos andam lado a lado. Os motores a diesel são formulados utilizando uma base de óleo e detergentes para proteger o motor, mas também dispersantes e agentes antidesgaste para o motor e o próprio óleo, antioxidantes, otimizadores de viscosidade e depressores de pontos de fluidez que permitem reduzir as temperaturas de ignição.

Ao se analisar o atrito de cada componente do motor – pistões, rolamentos, válvulas – é possível predizer o atrito total do motor e a economia relacionada de combustível. Por exemplo, sob determinadas condições de operação, a mudança de um óleo de alta viscosidade 15W-40 para um 10W-30 pode aumentar a economia de combustível de 1,5% para 1,9%.

Lubrificantes que atendem às especificações API CK-4 têm sua resistência à oxidação melhorada, estabilidade e controle de aeração aperfeiçoados e funcionam com todos os motores a diesel atualmente em uso. Produtos em linha com a especificação API FA-4 têm todas essas melhorias acrescidas a uma variação de baixa viscosidade projetada para aumentar a economia de combustível, sem comprometer a vida útil do motor ou sua durabilidade. Contudo, terão compatibilidade limitada com alguns motores mais antigos.

NOVO ÓLEO

Enquanto motores mais poderosos e eficientes chegam ao mercado, aumenta a necessidade de se desenvolver uma nova geração de óleos diesel de alto desempenho. No entanto, para atender às demandas crescentes do setor de mineração, selecionar um óleo baseado unicamente na especificação pode não ser o mais adequado.

É por isso que as fabricantes exercem um papel de liderança ao lado dos clientes para desenvolver novos óleos e assegurar que eles atendam tanto às novas regulações como às necessidades da indústria para potências de saída dos motores e eficiência energética.

Quase uma década já se passou desde que o Instituto Americano do Petróleo desenvolveu a última categoria de motor diesel para a América do Norte, o CJ-4. Desde então, os motores têm mudando dramaticamente, com consumo mais baixo de combustível e maior potência de saída. Pela primeira vez foi obtida uma categoria separada que permitiu duas novas especificações de lubrificantes, a API CK-4 e a FA-4, que foram licenciadas em dezembro de 2016 e eventualmente poderão substituir os óleos CJ-4. Ambas as categorias trazem mudanças significativas nas fórmulas em três áreas: (1) estabilidade na oxidação: como o óleo do motor responde ao estresse de aquecimento; (2) estabilidade de aeração: quão rápido o óleo libera o ar retido como espuma ou bolhas resultantes de movimentos bruscos, o que é especialmente importante em motores fora de estrada que operam em rampas acentuadas e em superfícies irregulares; e (3) estabilidade de cisalhamento – como o óleo responde ao carregamento de força cortante.

O óleo CK-4 tem maior resistência à oxidação, estabilidade de cisalhamento e controle de aeração, podendo trabalhar com todos os motores a diesel atualmente em circulação. O FA-4 terá todos esses melhoramentos assim como gradações de baixa viscosidade projetadas para a próxima geração de motores a combustão. Contudo, também terão compatibilidade limitada com alguns motores mais antigos. E ambos serão submetidos a testes mais rigorosos que os óleos CJ-4.

Atualmente, os padrões para óleos utilizados em serviços pesados ainda não são projetados para motores fora de estrada. E motores rodoviários típicos são mais avançados e usam menos combustível que seus similares fora de estrada.

A maior parte dos motores rodoviários tem entre 10 e 12 litros de capacidade do cárter, enquanto o menor motor fora de estrada tem 19 litros – e o maior chega a 120 litros, dez vezes o tamanho dos modelos rodoviários que são testados. “Todos os testes com óleos são feitos em aplicações rodoviárias”, reforça Galdes. “É lá que os óleos são testados e comercializados.”

As fabricantes também têm se esforçado não apenas em formular protótipos de óleos FA-4, mas ainda em desenvolver um regime de testes para assegurar que as novas categorias de óleos para serviços pesados atendam às necessidades dos clientes. Atualmente, a indústria realiza testes em milhões de quilômetros de rodovias, para demonstrar que os produtos garantem a durabilidade e o consumo de combustível dos motores. Afinal, proprietários de equipamentos para mineração e operadores precisam confiar que esses novos óleos têm potencial para oferecer significativos ganhos em economia de combustível, ao mesmo tempo em que garantam a vida útil e a proteção contra desgaste dos óleos usados por anos em suas máquinas.

(Tradução: MJ)

Mais matérias sobre esse tema

Av. Francisco Matarazzo, 404 Cj. 701/703 Água Branca - CEP 05001-000 São Paulo/SP

Telefone (11) 3662-4159

© Sobratema. A reprodução do conteúdo total ou parcial é autorizada, desde que citada a fonte. Política de privacidade