Integração de sistemas avança como serviço

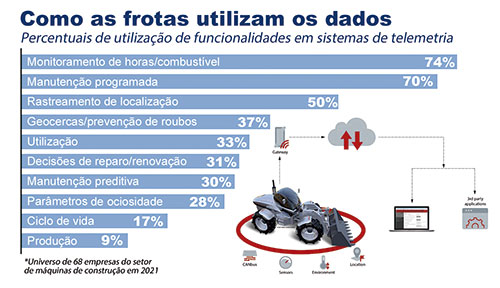

Uma plataforma capaz de integrar e centralizar a gestão de todos os equipamentos na frente de trabalho, independentemente de marca, certamente constitui um recurso útil para os gestores.

Em âmbito restrito, já existem sistemas multimarcas de telemetria, mas que ainda não disponibilizam a enorme quantidade ou a variedade de informações que trafegam pelos sistemas nativos das máquinas, geralmente específicos das respectivas marcas, sem nenhum tipo de “conversa” mais amplo, nem entre si, nem com outros sistemas.

Segundo especialistas, a análise de quesitos fundamentais para a gestão de uma frota – como produtividade – requer uma plataforma integrada para garantir a precisão e acessibilidade, como aponta Silvimar Fernandes Reis, gerente de equipamentos do Consórcio Linha 2 (Lote 1) do Metrô de São Paulo.

Em um canteiro, lembra Reis, que também é presidente do Conselho Editorial da Revista M&T, geralmente há equipamentos de várias marcas operando juntos, de modo que se torna pouco eficaz medir-se individualmente o desempenho de cada ativo.

“Em termos de produtividade, não adianta medir quilômetro ou hora sem saber, por exemplo, se o equipamento está ou não carregando material”, acrescenta Reis, referindo-se a informações normalmente disponibilizadas pelos sistemas de telemetria.

COMPARTILHAMENTO

Essas informações, ele ressalta, até podem ser obtidas via sensores, mas também oneram o processo, além de geralmente serem menos precisas comparativamente à leitura direta no barramento CAN.

Integrando-se os sistemas, prossegue Reis, torna-se possível extrair o enorme arsenal de informações disponibilizado pelo barramento CAN, que inclui informações desde uma lâmpada queimada até sinais vitais dos equipamentos, como pressão e temperatura, além de informações sobre movimentação, produção e produtividade, entre

Uma plataforma capaz de integrar e centralizar a gestão de todos os equipamentos na frente de trabalho, independentemente de marca, certamente constitui um recurso útil para os gestores.

Em âmbito restrito, já existem sistemas multimarcas de telemetria, mas que ainda não disponibilizam a enorme quantidade ou a variedade de informações que trafegam pelos sistemas nativos das máquinas, geralmente específicos das respectivas marcas, sem nenhum tipo de “conversa” mais amplo, nem entre si, nem com outros sistemas.

Segundo especialistas, a análise de quesitos fundamentais para a gestão de uma frota – como produtividade – requer uma plataforma integrada para garantir a precisão e acessibilidade, como aponta Silvimar Fernandes Reis, gerente de equipamentos do Consórcio Linha 2 (Lote 1) do Metrô de São Paulo.

Em um canteiro, lembra Reis, que também é presidente do Conselho Editorial da Revista M&T, geralmente há equipamentos de várias marcas operando juntos, de modo que se torna pouco eficaz medir-se individualmente o desempenho de cada ativo.

“Em termos de produtividade, não adianta medir quilômetro ou hora sem saber, por exemplo, se o equipamento está ou não carregando material”, acrescenta Reis, referindo-se a informações normalmente disponibilizadas pelos sistemas de telemetria.

COMPARTILHAMENTO

Essas informações, ele ressalta, até podem ser obtidas via sensores, mas também oneram o processo, além de geralmente serem menos precisas comparativamente à leitura direta no barramento CAN.

Integrando-se os sistemas, prossegue Reis, torna-se possível extrair o enorme arsenal de informações disponibilizado pelo barramento CAN, que inclui informações desde uma lâmpada queimada até sinais vitais dos equipamentos, como pressão e temperatura, além de informações sobre movimentação, produção e produtividade, entre outras. “Tecnologicamente, essa integração é possível, mas não conheço nenhuma iniciativa dos fabricantes no sentido de conceder acesso aos sistemas”, acentua.

Os dados são definidos como informações específicas de um equipamento que podem ser coletadas e transferidas digitalmente com o uso de telemetria. A indústria usa o termo genérico “telemática” para descrever a transmissão desses dados em um formato que permita a sua utilização no gerenciamento

De forma gradual, já surgem sinais de interesse por parte dos fabricantes em compartilhar informações telemétricas com outros sistemas. Nos EUA, a plataforma da MiX Telematics, por exemplo, já recebeu permissão para acessar dados das montadoras Ford e Scania.

“Com a Liebherr, definimos um protocolo que permite a leitura de alguns dados referentes à operação de gruas diretamente de seu sistema”, acrescenta Alexandre Fagundes, gerente de marketing e produtos da MiX. “Isso já é feito com os dados do anemômetro, que mede a velocidade dos ventos.”

Com operação no Brasil desde 2013, a MiX diz que a plataforma atualmente gerencia quase um milhão de equipamentos em 120 países, incluindo Linha Amarela, caminhões, agrícolas e outros. Segundo Fagundes, a tecnologia lê informações diretamente do sistema CAN dos equipamentos, além das mais usuais em sistemas multimarcas, como localização, horas de trabalho e distância percorrida.

Em um caminhão, diz o executivo, o barramento CAN disponibiliza mais de 400 tipos de dados, sendo que a plataforma da MiX lê, em média, cerca de 40. “Procuramos fornecer não apenas dados, mas informações relevantes. Não adianta apenas dizer que a porta do veículo está aberta, por exemplo, pois o mais importante é informar que a porta está aberta com o veículo em movimento”, esclarece. “A parceria com montadoras também é importante, pois o maior acesso aos dados permite que surjam informações mais interessantes, além de termos acesso mais rápido às novidades.”

POSSIBILIDADES

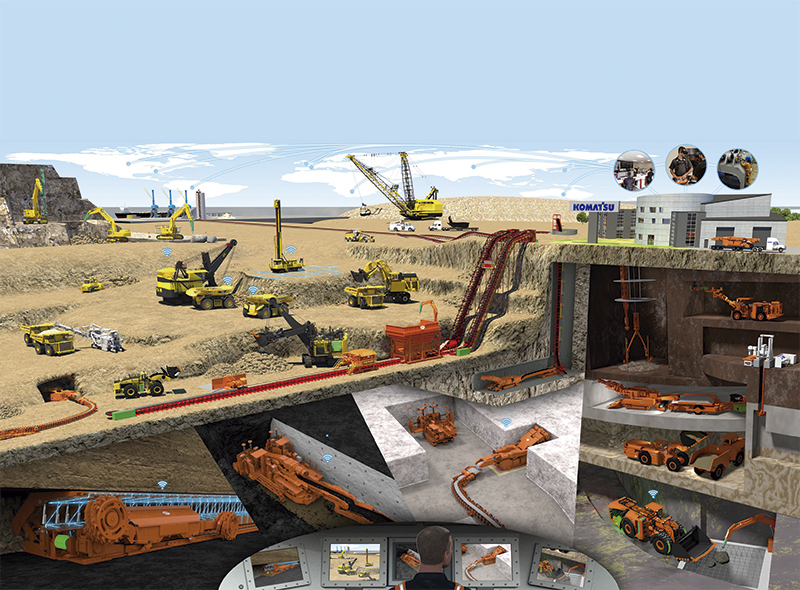

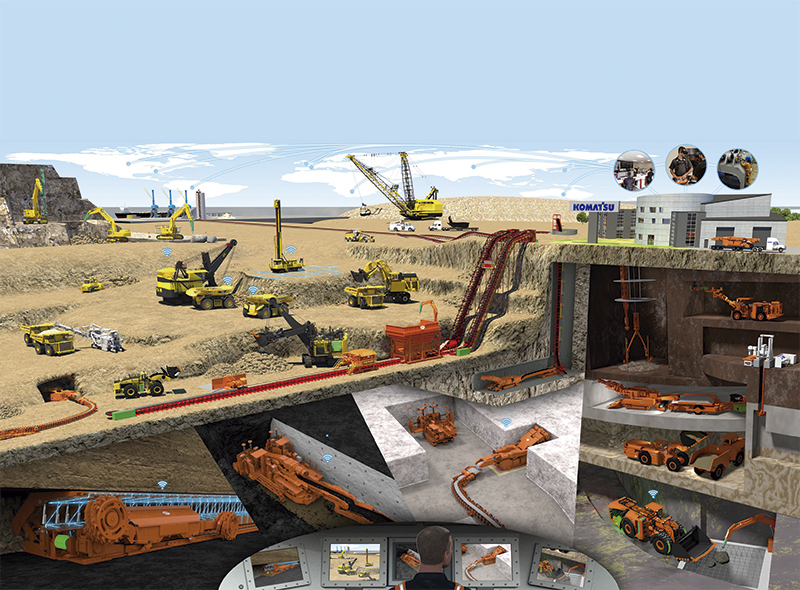

Denominado Komtrax, o sistema de telemetria da Komatsu também disponibiliza uma possibilidade de integração de seus dados com os de outras plataformas. Como explica o gerente de serviços da empresa, Elthon Isejima, basta que o cliente faça uma requisição junto a um distribuidor para receber esses dados em planilha – que são atualizados a cada seis horas e podem ser integrados a outros sistemas (inclusive de concorrentes) por meio de API (Application Programming Interface).

A empresa, reforça Isejima, também fornece um dispositivo – comercializado separadamente – denominado “kit universal”, capaz de ler informações básicas de outras marcas, como localização, acionamento e horas trabalhadas, entre outras. “Em um mundo cada vez mais conectado, uma base sólida de dados para a tomada de decisão se torna imprescindível”, ressalta.

Anseio de gestores é que as plataformas permitam gerenciar equipamentos de outras marcas também

Para os equipamentos da Komatsu, a plataforma disponibiliza horas trabalhadas e em deslocamento, modo de operação, consumo, desgaste de componentes, códigos de falha, alertas e outras informações. Fornecido sem custo aos clientes no Brasil durante dez anos, o Komtrax conta atualmente com cerca de 14 mil máquinas ativas.

E, de acordo com Isejima, a gama de informações coletadas segue sendo continuamente ampliada, passando a incluir recentemente o acompanhamento de pressão no cárter do motor.

“Outro ponto de inovação é o Komtrax Dashboard, similar ao Power BI (ferramenta para análise de dados), mas sem necessidade de nenhum tipo de desenvolvimento por parte do usuário”, diz o especialista. “Basta arrastar os dados para criar relatórios e gráficos personalizados, sem custo adicional.”

Sistemas capazes de gerenciar os produtos de outras marcas – embora ainda com informações limitadas – também são buscados por outros fabricantes. É o caso da John Deere, que lançou recentemente o sistema Operations Center, que substitui o JD Link e passa a abranger outras linhas, incluindo agrícola, florestal e equipamentos de pavimentação da Wirtgen.

“Futuramente, a plataforma deve permitir que o cliente gerencie equipamentos de outras marcas também”, adianta Ricardo Nery, gerente de desenvolvimento comercial da empresa.

Atualmente, o Operations Center permite gerenciar informações do portfólio de equipamentos fornecidos pela marca. “Um diferencial é o Service Adviser Remote, ferramenta para diagnósticos que permite fazer testes remotos – como compressão e corte de cilindro –, além de verificar se há sinais dos sensores e atualizar softwares”, ressalta Nery. “Isso vem reduzindo em até 50% os tempos de atendimento e de máquina parada.”

A integração também vem sendo buscada por distribuidoras que comercializam equipamentos de marcas específicas. No caso da Bamaq, há cerca de 1,5 ano a empresa lançou o serviço Koneq, capaz de gerenciar não apenas equipamentos da New Holland, mas também de concorrentes.

De acordo com Getúlio Pontel, gestor da área de telemetria da Bamaq, o sistema lida com todas as informações normalmente fornecidas pelo sistema Fleet Force da marca. Para os demais, informa itens como consumo, localização, histórico de deslocamento, temperatura e distância percorrida, alertas de uso severo e ocioso, alertas de falhas em motor, sistema eletrônico e mecânico, dentre outros.

Também é possível integrar o Koneq aos demais sistemas dos clientes, incluindo ERP, CRM e soluções específicas para gestão de frotas. “O sistema pode informar, por exemplo, quando é necessário substituir determinado componente de um equipamento”, afirma Pontel. “Mas o pedido desse componente só pode ser feito diretamente à New Holland.”

Quando houver integração das plataformas, talvez se torne possível estender a solicitação automática de peças para outras marcas, ele assegura. “A verdade é que os fabricantes não têm interesse em unificar essa comunicação”, pondera Pontel. “Ou seja, cada um faz a sua própria gestão de protocolos.”

POTENCIALIDADES

Além de ser integrada ao sistema ERP, uma plataforma telemétrica unificada também pode contribuir para a integração dos diversos setores corporativos, como operação, manutenção, medição, orçamentação, RH, jurídico e segurança. “Pode ainda permitir obtenção de indicadores ESG para controle dos ODS (Objetivos de Desenvolvimento Sustentável), com economia de combustível e menos acidentes”, comenta Reis, da Sobratema.

Com protocolos próprios, as fabricantes não demonstram interesse em unificar a comunicação telemática

Outro avanço é a possibilidade de potencializar os benefícios proporcionados pelos recursos da IA (Inteligência Artificial) e permitir, entre outras coisas, disponibilizar informações de segurança em tempo real, informando ao operador a proximidade de uma região com ocorrências de assaltos, por exemplo, ou mesmo sobre curvas acentuadas. “Pode-se assim maximizar o resultado, permitindo previsibilidade e proatividade nas intervenções, sempre visando a produtividade”, frisa o engenheiro.

Para Fagundes, da MiX, as potencialidades de utilização dos recursos da IA na gestão de frotas são patentes. A própria MiX, diz ele, está vinculando seu sistema a câmeras para identificar comportamentos de risco.

Com isso, essas ocorrências vêm diminuindo bastante, garante Fagundes, que cita ainda a utilização de sensores para obtenção de informações telemétricas, disponibilizadas em doses crescentes diretamente no barramento CAN. “Uma informação específica, como a rotação de betoneira, por exemplo, ainda requer um sensor”, sublinha. “Mas grande parte das informações, como pressões, temperaturas e outras, já está migrando para CAN.”

Segundo o gerente, as vantagens de um sistema integrado não se limitam aos já bastante decantados benefícios relacionados à redução de custos e agilidade operacional. Para ele, há também ganhos em quesitos como homogeneidade das informações, permitindo pontuações e premiações mais justas para motoristas e operadores, que podem ser ranqueados de maneira distinta pelas diferentes plataformas.

Além disso, Fagundes destaca que centralizar as informações em um único dashboard torna possível conferir se todos os equipamentos realmente estão otimizados. “Os sistemas evoluem rapidamente. Agora, imagine a dificuldade de lidar com essa atualização constante de sistemas quando se trabalha com uma quantidade enorme de plataformas”, pondera Fagundes.

ANÁLISE

O mais importante é contextualizar a gestão nas operações

Segundo o cofundador da GaussFleet, Vinicius Callegari, a criação de um “hub” para integrar os sistemas dos fabricantes ainda não é algo factível, uma vez que cada marca utiliza seu próprio serviço de telemetria como valor agregado para a venda de equipamentos. “Para que se possa consolidar as soluções de diferentes fabricantes em uma única plataforma seria preciso liberar as APIs dos sistemas”, explica.

Plataformas de terceiros compilam informações fundamentais para uma gestão eficiente

Outros obstáculos são a latência e os tipos de informações, que variam entre um sistema e outro, o que torna quase impossível padronizar os protocolos.

“Contudo, não há porque perder tempo tentando integrar diversos sistemas se já existem plataformas que capturam as informações fundamentais para uma gestão de frota eficiente, independentemente de marca, ano ou modelo dos equipamentos”, aponta Callegari, citando as soluções da própria GaussFleet.

“O ‘pulo do gato’ está na capacidade de o software enxergar a gestão não apenas como um fim, mas também entender como se contextualiza na operação.”

O especialista destaca que a integração é a parte mais fácil do problema. Para ele, os fabricantes conseguiriam vender muito mais máquinas se estabelecessem parcerias com plataformas de terceiros.

“O core dos fabricantes é produzir máquinas, enquanto o nosso é fazer software”, acentua o executivo. “O fato é que, sem uma gestão integrada das frotas, muito dinheiro fica na mesa.” (MJ)

ENTREVISTA

Atuar nos processos internos de seus clientes não faz parte do modelo de negócios dos fabricantes, diz especialista

Confira abaixo entrevista com Luiz Cláudio Brito de Lima, CEO da Wolk, que já conta com mais de uma década de atuação nos segmentos de telemetria e automatização de processos nos segmentos de infraestrutura, agronegócio, mineração e florestal.

Segundo especialista, a periodicidade com que os dados chegam às plataformas afeta a eficiência

- O que impede que os sistemas de diferentes marcas conversem entre si?

Atuar nos processos internos de seus clientes (gestores) não faz parte do modelo de negócios dos fabricantes. Existe muita diversidade de processos em cada segmento, que exige um modelo de negócios dedicado, o que não faz parte do core dos fabricantes. Para fazer essa convergência é necessário usar dispositivos adicionais nas máquinas, para coletar e traduzir os dados em uma linguagem única, que atenda à demanda dos gestores. Essa solução já existe, fornecida por empresas especializadas, mas não é fornecida por qualquer fabricante para ser integrada com outras máquinas, pois o foco é atender apenas as próprias máquinas.

- De que modo isso afeta a operação?

A periodicidade com que os dados chegam à plataforma afeta diretamente a eficiência da operação. Mas o problema fica maior quando o parque de máquinas inclui diversos fabricantes, com protocolos diferentes (às vezes dentro na mesma marca). Caso o gestor não queira adquirir a plataforma de serviços, o fabricante permite que o gestor tenha acesso “gratuito” a funcionalidades básicas, que normalmente não são suficientes para uma gestão perfeita da frota.

- E quais são as vantagens de uma gestão integrada?

Basicamente, controle total e unificado dos dados dos equipamentos. Os gestores não têm tempo ou equipe para gerenciar diversas plataformas – e no final terem de usar outra ferramenta para compilar os dados. Uma plataforma que funcione como um hub de integração de dados de qualquer fonte, independentemente do protocolo, reduz significativamente o custo da operação e traz ganhos para a gestão. Os dados gerados servem para inúmeros insights, seja integração via ERP, comparações de desempenho ou geração de certificados de vida útil, para eventual substituição ou revenda.

- Estamos próximos dessa realidade?

Sim, essa integração já é uma realidade há algum tempo, promovida por empresas terceiras, especializadas em agrupar dados não estruturados de qualquer protocolo e entregar informações e insights para tomada de decisões automatizadas. (MJ)

Saiba mais:

Bamaq Máquinas: www.bamaqmaquinas.com.br

GaussFleet: www.gaussfleet.com

John Deere: www.deere.com.br

Komatsu: www.komatsu.com.br

MiX Telematics: https://mixtelematics.com/br

Sobratema: www.sobratema.org.br

Wolk: www.wolk.com.br

Mais matérias sobre esse tema

Av. Francisco Matarazzo, 404 Cj. 701/703 Água Branca - CEP 05001-000 São Paulo/SP

Telefone (11) 3662-4159

© Sobratema. A reprodução do conteúdo total ou parcial é autorizada, desde que citada a fonte. Política de privacidade