Hidráulica básica

De modo geral, os sistemas hidráulicos servem para transmitir energia de um ponto a outro através de um fluido e transformá-la em movimento (linear ou rotativo) quando necessário. Se definirmos força como qualquer causa capaz de realizar trabalho, a pressão será a força por unidade de área. Assim, se tivermos um cilindro com um pistão com área de 1 m2 no qual for aplicada uma força de 300 N, teremos uma pressão de 300 N/m2 (300 Pa).

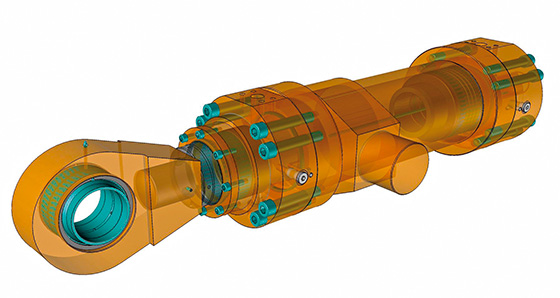

Para facilitar a compreensão do funcionamento dos sistemas hidráulicos, consideremos um circuito simples, com transmissão de movimento para um único elemento, no caso, um cilindro (poderia ser, por exemplo, um motor hidráulico ou um conjunto de componentes).

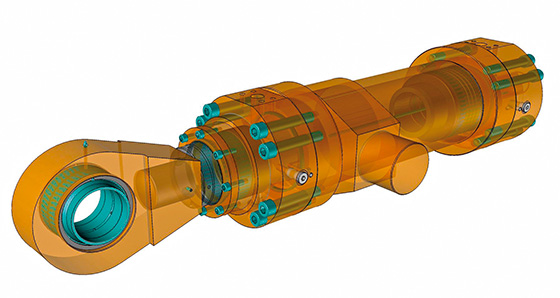

Figura 1 - Por meio de um pistão, o cilindro apresenta transmissão de movimento para um único elemento

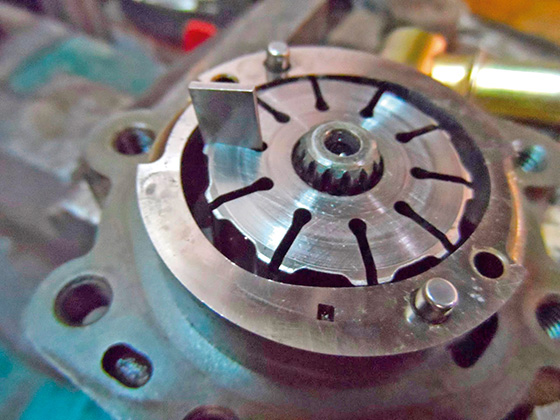

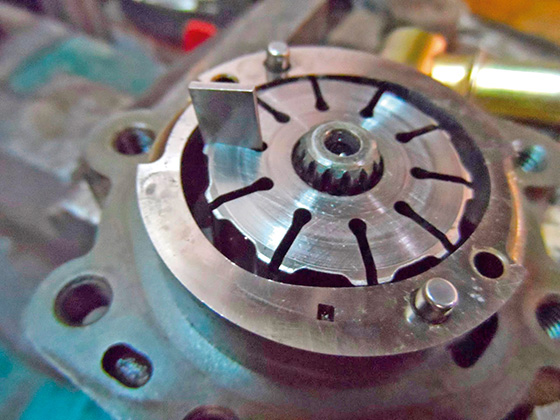

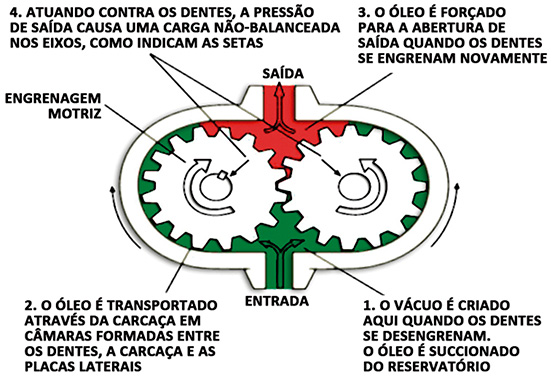

Nesse caso (Figura 1), o elemento móvel é um pistão, que se desloca no interior do componente. O óleo é injetado em um dos lados do cilindro e sua pressão provoca o deslocamento do pistão. Temos, portanto, como primeiro elemento, um cilindro e o respectivo pistão. Para pressurizar e transportar o óleo, que fica armazenado em um reservatório, usa-se uma bomba hidráulica (de palhetas, engrenagens ou pistões, como pode ser visto na Figura 2), que funciona continuamente, removendo e pressurizando o óleo do reservatório. No entanto, as bombas mais utilizadas são as de engrenagens, cujo princípio de funcionamento está mostrado na Figura 3. Essa bomba pode ser acionada por motor elétrico com tomada de força vinculada ao motor diesel da máquina.

VÁLVULAS DE ALÍVIO

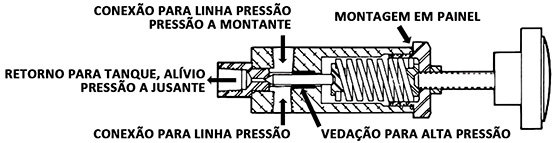

Com esse arranjo, a bomba funcionaria continuamente, enviando óleo do tanque para o cilindro, até que acabe o óleo do tanque ou a pressão no cilindro aumente indefinidamente (ou até que o cilindro estoure). Então, é necessário um meio de desviar o óleo de volta para o tanque quando a pressão atingir o valor operacional máximo. Trata-se da chamada válvula limitadora de pressão ou válvula de alívio, que também é responsável por manter a pressão prevista para a operação do sistema (Figura 4).

Fig

De modo geral, os sistemas hidráulicos servem para transmitir energia de um ponto a outro através de um fluido e transformá-la em movimento (linear ou rotativo) quando necessário. Se definirmos força como qualquer causa capaz de realizar trabalho, a pressão será a força por unidade de área. Assim, se tivermos um cilindro com um pistão com área de 1 m2 no qual for aplicada uma força de 300 N, teremos uma pressão de 300 N/m2 (300 Pa).

Para facilitar a compreensão do funcionamento dos sistemas hidráulicos, consideremos um circuito simples, com transmissão de movimento para um único elemento, no caso, um cilindro (poderia ser, por exemplo, um motor hidráulico ou um conjunto de componentes).

Figura 1 - Por meio de um pistão, o cilindro apresenta transmissão de movimento para um único elemento

Nesse caso (Figura 1), o elemento móvel é um pistão, que se desloca no interior do componente. O óleo é injetado em um dos lados do cilindro e sua pressão provoca o deslocamento do pistão. Temos, portanto, como primeiro elemento, um cilindro e o respectivo pistão. Para pressurizar e transportar o óleo, que fica armazenado em um reservatório, usa-se uma bomba hidráulica (de palhetas, engrenagens ou pistões, como pode ser visto na Figura 2), que funciona continuamente, removendo e pressurizando o óleo do reservatório. No entanto, as bombas mais utilizadas são as de engrenagens, cujo princípio de funcionamento está mostrado na Figura 3. Essa bomba pode ser acionada por motor elétrico com tomada de força vinculada ao motor diesel da máquina.

VÁLVULAS DE ALÍVIO

Com esse arranjo, a bomba funcionaria continuamente, enviando óleo do tanque para o cilindro, até que acabe o óleo do tanque ou a pressão no cilindro aumente indefinidamente (ou até que o cilindro estoure). Então, é necessário um meio de desviar o óleo de volta para o tanque quando a pressão atingir o valor operacional máximo. Trata-se da chamada válvula limitadora de pressão ou válvula de alívio, que também é responsável por manter a pressão prevista para a operação do sistema (Figura 4).

Figura 2 - Bomba hidráulica de palhetas é utilizada para pressurizar e transportar o óleo

Construtivamente, esse componente possui um pistão no qual um dos lados é submetido à pressão do óleo, enquanto o outro é pressionado por uma mola. Quando a pressão hidráulica supera a força da mola, o êmbolo da válvula se desloca, abrindo uma passagem para retorno ao tanque. Quando a pressão cai, o pistão se desloca em sentido contrário, fechando a abertura e fazendo com que a pressão volte a subir.

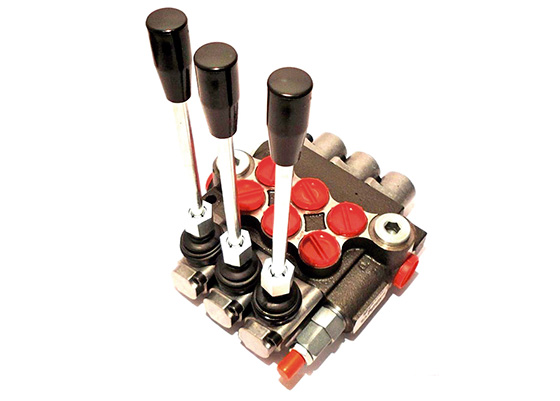

Além disso, será necessário dispor de um dispositivo que permita acionar o pistão quando se deseje, pois com a bomba acionada por uma tomada de força, a pressão será sempre a máxima e o pistão ficará sempre no fim do curso. Esse dispositivo será a válvula de comando ou válvula direcional, no caso, uma simples válvula que cortará o fluxo quando o pistão não for acionado e abrirá o fluxo quando for necessário deslocar o pistão. A montagem pode ser simples ou com vários conjuntos em paralelo (Figura 5).

Figura 3 - IMAGENS: REPRODUÇÃO

Resta ainda abordar a situação de retorno, ou seja, quando for preciso deslocar o pistão no sentido contrário ao do fluxo. Em cilindros de ação simples, esse retorno é feito normalmente por gravidade, aliviando-se a pressão de óleo e deixando-se que o peso (do conjunto acionado, por exemplo) aplique a força em sentido contrário. Em cilindros de ação dupla, que são mais comuns, o retorno é feito injetando-se o óleo sob pressão na extremidade oposta. Nesse caso, a válvula de comando terá duas posições, cada uma correspondente a um sentido de atuação. Também poderá ser necessário variar a velocidade de deslocamento do pistão. Isso será feito reduzindo-se a vazão através de uma válvula de controle de fluxo.

Além dessa situação, quando se desligar a máquina o óleo que estiver na linha de alimentação da bomba retornará para o tanque, por gravidade. Para evitar esse problema, utiliza-se uma válvula de retenção, que permite o fluxo somente em um dos sentidos.

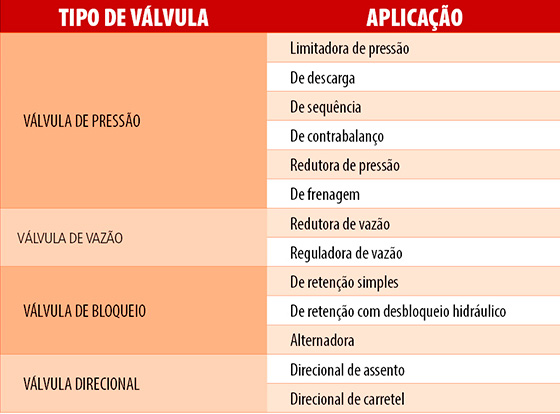

Mas existem outros tipos de válvulas desenvolvidas para atender a diferentes necessidades de circuitos hidráulicos mais complexos. Para facilitar a compreensão, vamos colocar na abordagem também as válvulas apresentadas anteriormente (confira Box na pág. 64).

VÁLVULAS DE PRESSÃO

As válvulas de pressão são todas as válvulas que influem na pressão de um sistema ou parte dele, de um modo preestabelecido. O princípio de funcionamento dessas válvulas está baseado no fato que a pressão de entrada é aplicada sobre uma determinada área, contrabalanceada pela atuação de uma mola.

Enquanto a força da mola for maior que a força resultante da pressão hidráulica, o elemento permanecerá na posição que fecha o retorno. Quando a força hidráulica ultrapassa a da mola, o elemento (êmbolo) se desloca e abre uma passagem para que o excesso de óleo retorne para o reservatório ou siga para outra aplicação. Quando a força hidráulica cair, o êmbolo volta à posição fechada.

Figura 4

A válvula limitadora de pressão foi apresentada na abordagem do sistema básico. A válvula de descarga se destina a transferir a vazão da bomba para o reservatório, em regime de pressão mínima. São usadas principalmente em instalações com acumuladores ou em circuitos com bombas de alta e baixa pressão (circuito duplo)

Já as válvulas de sequência, também chamadas de válvulas de circulação, têm funcionamento similar ao das válvulas limitadoras de pressão. São montadas na linha principal e – quando alcançam a pressão de regulagem – em vez de desviar o fluxo para o tanque, o desviam para um circuito secundário.

Muitas vezes, não é desejável que um componente acionado hidraulicamente se mova antes que seja aplicada uma ação positiva sobre o mesmo (por exemplo, manter uma carga elevada no ponto morto superior de um cilindro, com movimento de retorno controlado ou não). Para essa função, utiliza-se uma válvula de contrabalanço, que é construtivamente similar às citadas anteriormente.

A válvula redutora de pressão atua sobre a pressão de saída. Pode servir, por exemplo, para reduzir a pressão em uma parte do circuito, mantendo o restante com a pressão de trabalho.

CONTROLE DE VAZÃO

Essas válvulas têm por função reduzir o fluxo da bomba em uma linha do circuito. Atuam criando uma restrição maior que a normal no sistema. São bastante usadas quando se deseja obter controle da velocidade dos atuadores.

As válvulas redutoras de vazão são orifícios fixos (aberturas reduzidas com diâmetro não ajustável) ou variáveis (válvulas de gaveta, válvulas de globo). Já as válvulas reguladoras de vazão atuam num sistema de by-pass, desviando o fluxo indesejado.

As válvulas de bloqueio se destinam a impedir o fluxo de retorno. Em todos os circuitos são instaladas válvulas de retenção, destinadas, por exemplo, a evitar que o óleo retorne para o tanque quando se desliga o sistema. Essa válvula foi detalhada anteriormente.

Figura 5 - Válvula de comando pode ter montagem com vários conjuntos em paralelo

Também detalhadas anteriormente, as válvulas direcionais destinam-se a orientar o fluxo de óleo para o acionamento de cada componente. Basicamente, são as válvulas de comando. Construtivamente, podem ser de assento ou de carretel, mas sua função é a mesma.

Contudo, na maioria das situações o óleo sob pressão é distribuído para diversas aplicações, o que implica a utilização de válvulas de comando múltiplo, ou seja, que permitem dirigir o fluxo de óleo para os diversos pontos onde haja necessidade (por exemplo, numa escavadeira, para os cilindros da lança, do braço ou da caçamba).

MOTORES HIDRÁULICOS

A força hidráulica também pode ser usada para acionar motores hidráulicos, muito comuns nos equipamentos de construção (por exemplo, acionando a locomoção e giro de escavadeiras). O funcionamento é o inverso da bomba hidráulica: o motor recebe o fluido sob pressão (originário da saída de uma bomba), que faz girar o rotor e depois retorna para o reservatório. Os motores hidráulicos mais comuns são de engrenagens, de palhetas (ou aletas) ou de pistão. Construtivamente, são similares às bombas hidráulicas apresentadas anteriormente.

As válvulas hidráulicas são divididas em quatro grupos:

Mais matérias sobre esse tema

Av. Francisco Matarazzo, 404 Cj. 701/703 Água Branca - CEP 05001-000 São Paulo/SP

Telefone (11) 3662-4159

© Sobratema. A reprodução do conteúdo total ou parcial é autorizada, desde que citada a fonte. Política de privacidade