Cuidados com motores de corrente alternada

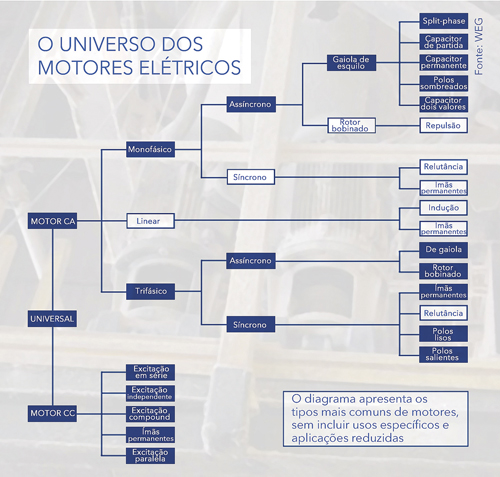

Basicamente, os motores elétricos podem ser classificados em função de seu tipo de alimentação – corrente contínua, corrente alternada e universal. Dentre esses, os propulsores de corrente alternada são os mais utilizados atualmente, principalmente devido à elevada potência, facilidade de manutenção e alto desempenho.

Vale lembrar que a distribuição de energia elétrica é feita normalmente em corrente alternada. “Além disso, a tecnologia atual de motores elétricos representa uma importante evolução quando comparada à geração anterior, de corrente contínua”, observa Bruno Sacute Iorio, especialista de produtos da Mitsubishi Electric do Brasil.

No modelo predecessor, diz ele, o controle das máquinas era feito por meio de dispositivos de estado sólido, como relés, contatores e resistores. Como regra geral, esses sistemas tinham preferência por serem mais fáceis de implementar que os de corrente alternada. Mas isso começou a mudar com a evolução dos semicondutores, que propiciaram o desenvolvimento das chaves eletrônicas de potência, representando um divisor de águas para os sistemas elétricos de máquinas móveis.

Hoje, no âmbito específico dos propulsores de corrente alternada, temos os motores de indução – que podem ser monofásicos ou trifásicos (classificados como assíncronos) – e os motores de imã permanente (síncronos). Nessa última categoria encontram-se os servo motores, que possuem um dispositivo chamado encoder, responsável por medir a velocidade e posição do motor. “O motor de indução é o mais usado, pois combina as vantagens da utilização de energia elétrica – baixo custo, facilidade de transporte, limpeza, simplicidade de comando – com uma construção simples e versatilidade de adaptação às cargas dos mais diversos tipos e de

Basicamente, os motores elétricos podem ser classificados em função de seu tipo de alimentação – corrente contínua, corrente alternada e universal. Dentre esses, os propulsores de corrente alternada são os mais utilizados atualmente, principalmente devido à elevada potência, facilidade de manutenção e alto desempenho.

Vale lembrar que a distribuição de energia elétrica é feita normalmente em corrente alternada. “Além disso, a tecnologia atual de motores elétricos representa uma importante evolução quando comparada à geração anterior, de corrente contínua”, observa Bruno Sacute Iorio, especialista de produtos da Mitsubishi Electric do Brasil.

No modelo predecessor, diz ele, o controle das máquinas era feito por meio de dispositivos de estado sólido, como relés, contatores e resistores. Como regra geral, esses sistemas tinham preferência por serem mais fáceis de implementar que os de corrente alternada. Mas isso começou a mudar com a evolução dos semicondutores, que propiciaram o desenvolvimento das chaves eletrônicas de potência, representando um divisor de águas para os sistemas elétricos de máquinas móveis.

Hoje, no âmbito específico dos propulsores de corrente alternada, temos os motores de indução – que podem ser monofásicos ou trifásicos (classificados como assíncronos) – e os motores de imã permanente (síncronos). Nessa última categoria encontram-se os servo motores, que possuem um dispositivo chamado encoder, responsável por medir a velocidade e posição do motor. “O motor de indução é o mais usado, pois combina as vantagens da utilização de energia elétrica – baixo custo, facilidade de transporte, limpeza, simplicidade de comando – com uma construção simples e versatilidade de adaptação às cargas dos mais diversos tipos e de alto rendimento”, esclarece Mateus Francesconi Da Boit, analista técnico da WEG Motores.

Quadro esquemático listas os diferentes tipos de motores elétricos

O motor síncrono funciona com velocidade fixa, ou seja, sem interferência do escorregamento, sendo utilizado normalmente para grandes potências (devido ao seu alto custo). Já o motor de indução normalmente atua com uma velocidade constante, que varia ligeiramente com a carga mecânica aplicada ao eixo. “Devido à sua simplicidade, robustez e baixo custo, esse é o motor mais utilizado, sendo adequado para quase todos os tipos de máquinas”, salienta Da Boit. “E, atualmente, é possível controlar a velocidade desses motores de indução com o auxílio de inversores de frequência.”

TRIFÁSICOS

Os motores com corrente alternada simples são monofásicos, presentes especialmente em equipamentos que não precisam de muita potência, como eletrodomésticos. Já os trifásicos, como o próprio nome sugere, são os que possuem alimentação com três fases e têm como característica induzir a rotação no rotor por meio de um campo magnético rotatório, gerado pela defasagem entre as tensões das fases. “O rotor gira acompanhando o campo magnético no estator, que é variável”, descreve Matheus Oliveira, engenheiro operacional da Sandvik Mining and Rock Technology.

Segundo ele, esse é o tipo de motor mais comum no setor industrial, tendo como referência o tipo chamado ‘de gaiola’, cujo rotor é constituído por um conjunto de barras não isoladas e interligadas por anéis de curto-circuito. “O que caracteriza o motor de indução é que só o estator é ligado à rede de alimentação”, acresce Da Boit. “O rotor não é alimentado externamente e as correntes são induzidas eletromagneticamente pelo estator.”

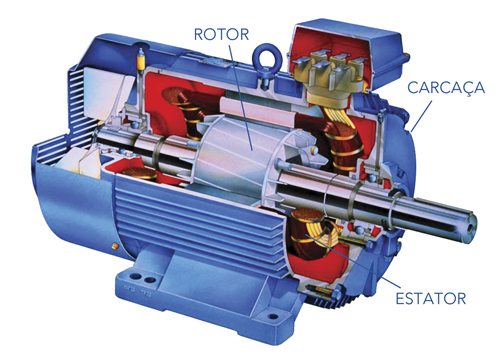

Basicamente, o motor de indução trifásico é composto por oito partes, sendo as principais o estator (por sua vez composto por três conjuntos de bobinas, uma para cada fase, formando um sistema ligado à rede de alimentação) e o rotor (composto por eixo, núcleo de chapas, tampa, ventilador, tampa defletora, caixa de ligação, terminais e rolamentos).

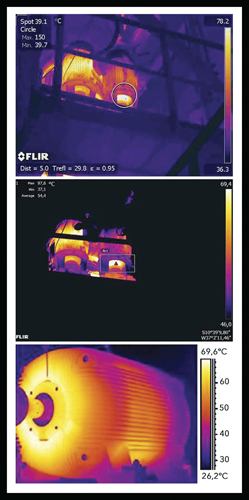

Análise termográfica fornece informações precisas e detalhadas de motores elétricos

No setor industrial, destacam-se principalmente os motores de indução trifásicos, destinados a diversos tipos de aplicações e segmentos, incluindo construção e mineração. “A Sandvik utiliza esse tipo de motor em sua gama de máquinas, especialmente equipamentos de perfuração, carregadeiras LHD e soluções de britagem”, diz Oliveira.

Todavia, a utilização de um tipo específico de motor depende diretamente da aplicação. “Para bombeamento, ventilação, esteiras, elevação de carga e transporte utilizamos os motores de indução, juntamente com um inversor de frequência”, descreve Iorio. “Os servo motores são mais indicados em máquinas para corte e dobra de chapas, alimentadores de prensas, injetoras, robôs e outras, devido à alta precisão.”

MONITORAMENTO

De modo geral, as intervenções preditivas em motores elétricos são realizadas com equipamentos específicos, como câmera termográfica e analisador de espectros de frequência, a fim de monitorar a evolução e manter as grandezas dentro dos limites seguros para a operação. “Hoje, devido à tecnologia aplicada aos instrumentos de medição, é possível realizar uma análise preventiva de forma bem assertiva”, diz Oliveira.

Na mesma linha, Iorio concorda que os atuais sistemas de medição de temperatura e vibração permitem avaliar a fundo a situação do motor. “Com as ferramentas modernas, podemos monitorar o funcionamento do motor e prolongar sua vida útil”, afirma. “No caso de servo motores, que trabalham em malha fechada junto com um servo amplificador, é possível monitorar o nível de vibração inclusive dos componentes mecânicos neles conectados.”

Isso tem permitido, cada vez mais, evitar a parada da máquina, ajudando a prevenir problemas. “Existem modelos de servos que emitem alarme quando o nível de atrito ou vibração está acima do determinado, avisando que é necessário realizar a manutenção mecânica do sistema”, acresce Iorio.

Quanto à periodicidade, Da Boit diz que a recomendação usual indica preditivas semanais, quinzenais ou mensais. Mas com as novas tecnologias da indústria 4.0, a periodicidade pode ser simplificada, dependendo das tendências obtidas pelo monitoramento. Com o sensor, é possível manter online as informações de temperatura de superfície da carcaça e de vibração nos eixos, que são atualizadas a cada hora, sem precisar passar pelos motores. “Dessa forma, as inspeções são realizadas apenas quando o sensor indicar alguma alteração em comparação ao especificado”, ele salienta.

Partes estruturais, como carcaça, estator, rotor, tampas, caixas de ligação e eixo, possuem vida útil mais longa, desde que o motor seja aplicado dentro das condições nominais

Por sua vez, Iorio sublinha que a checagem dos motores deve ser feita de acordo com as especificações do fabricante ou sempre que seja detectada uma anomalia no funcionamento. “Isso vai depender muito do problema ou do conhecimento da equipe de manutenção para fazer a avaliação do problema”, diz ele.

Seja como for, o monitoramento deve necessariamente ser feito para garantir que os motores estejam aptos a executar os serviços a que se destinam. “Como são máquinas rotativas, os componentes que mais sofrem são os mancais e rolamentos, devido ao desgaste natural”, indica Iorio.

“As partes estruturais, como carcaça, estator, rotor, tampas, caixas de ligação e eixo, possuem vida mais longa, desde que o motor seja aplicado dentro das condições nominais.”

INTERVENÇÕES

De acordo com Da Boit, a manutenção padrão se resume basicamente em manter o motor com valores de vibração e temperatura dentro de padrões normativos, além de lubrificar os rolamentos. “A frequência de revisão depende da linha do produto, modelo e tempo que o motor opera”, adverte. “Mas recomendamos realizar a avaliação geral no motor sempre que possível.”

Caso o motor apresente valores anormais, a recomendação é encaminhá-lo para avaliação técnica especializada. “É importante frisar a necessidade de utilização de peças originais, caso seja preciso trocá-las”, destaca Da Boit, lembrando outros aspectos a serem considerados, como a aquisição de motores com especificação adequada ao ambiente. “Quando o local é muito agressivo, o correto é que o motor possua vedações IPW66, dreno e resistência de aquecimento, ou seja, opcionais para poder evitar a contaminação interna”, explica o analista.

Quanto à lubrificação, os componentes rotativos devem permanecer sempre engraxados para diminuir o atrito e permitir que o movimento seja feito de maneira suave. “Com uma lubrificação periódica, um motor pode trabalhar em regime constante por dezenas de milhares de horas”, garante Iorio.

Um dos motivos para se medir tensão e corrente é averiguar eventual desequilíbrio no motor

“Isso porque a lubrificação protege os componentes contra corrosão, reduz o atrito entre partes metálicas e ajuda na selagem, evitando contaminantes externos”, completa Oliveira, ressaltando a atenção necessária na seleção do lubrificante, avaliando características como faixa da temperatura e viscosidade. “É importante saber que, assim como a ausência, o excesso de lubrificação também pode se configurar como um fator prejudicial”, sustenta.

De tempos em tempos, também é necessário verificar a situação do bobinado e dos rolamentos, assim como medir a resistência, para verificar o isolamento entre fases e entre o bobinado e carcaça. “Já o dreno precisa ser aberto periodicamente para escoamento da umidade condensada internamente”, observa Da Boit. “Além disso, a resistência de aquecimento precisa ser ligada sempre que o motor estiver desernegizado, evitando a entrada de umidade.”

Nesse aspecto, para avaliar o motor durante a operação deve-se observar a tensão de alimentação, corrente nas três fases, temperatura dos mancais e bobinado, vibração e ruído. Um dos motivos para se medir tensão e corrente é averiguar eventual desequilíbrio no motor. Geralmente, dentre as causas mais prováveis para a instabilidade da corrente está o desequilíbrio de tensão na alimentação do motor. Além disso, deve-se verificar se o motor está trabalhando na corrente nominal ou em condição de sobrecarga.

Resta ainda verificar a temperatura do mancal para aferir o estado dos rolamentos e a necessidade de redução do período de relubrificação dos rolamentos. A orientação para os valores máximos de alarme e desligamento dos sensores de temperatura dos mancais é de 110ºC e 120ºC, respectivamente. “Porém, o histórico dos valores obtidos nas medições deve ser considerado para parametrizar os sensores de alarme e desligamento”, explica Da Boit. “E o aumento da temperatura pode ser decorrente de problemas no mancal, tornando-o suscetível a falhas.”

Para evitar queimas por sobreaquecimento, a temperatura no bobinado deve ser comparada com a classe de temperatura do isolamento do motor. Portanto, os valores de alarme e desligamento dos sensores de temperatura do bobinado devem ser baseados nas temperaturas de cada classe térmica. Do mesmo modo, também é importante fazer um acompanhamento na temperatura do bobinado para verificar eventual deficiência na ventilação do motor.

Por fim, a análise de vibração requer a elaboração de um histórico detalhado, pois mudanças significativas da magnitude de vibração – mesmo que o patamar do limite recomendado não tenha sido atingido – são indícios claros de problemas.

Saiba mais:

Mitsubishi Electric: https://br.mitsubishielectric.com/pt

Sandvik: www.home.sandvik/br

WEG: www.weg.net

Mais matérias sobre esse tema

Av. Francisco Matarazzo, 404 Cj. 701/703 Água Branca - CEP 05001-000 São Paulo/SP

Telefone (11) 3662-4159

© Sobratema. A reprodução do conteúdo total ou parcial é autorizada, desde que citada a fonte. Política de privacidade