Avaliação de falhas por vibrações

A medição de vibrações é um dos pilares da manutenção preditiva, que compreende o controle do estado dos equipamentos por meio de medições periódicas de vibração, análise de óleos e outros parâmetros, buscando-se evitar falhas ou alterações de condições específicas que exijam reparo. Entre seus objetivos, pode-se destacar a possibilidade de determinar a necessidade de serviços em um componente de equipamento em funcionamento, impedir o agravamento dos danos, minimizar a incidência de reparos não programados ou de emergência e eliminar desmontagens desnecessárias para verificações internas de componentes.

A periodicidade das inspeções será estabelecida em função do histórico de falhas anteriores, das frequências de inspeções preventivas e das recomendações do fabricante. Poderão ser acrescentadas inspeções extraordinárias em caso de iminência de falha, mudança das condições de trabalho da máquina e outras situações de emergência.

Todas as informações deverão ser registradas no histórico de manutenção do equipamento, avaliando-se as tendências ao longo do tempo e executando consolidações de dados de equipamentos similares, para análise estatística e revisão periódica dos padrões de referência.

VIBRAÇÕES

As forças centrífugas e alternativas que atuam nos componentes de uma determinada máquina em funcionamento geram vibrações mecânicas proporcionais à sua intensidade, normalmente aplicadas sobre os mancais. O entendimento desse fato possibilitou o desenvolvimento de uma tecnologia de medição e análise de vibrações, que por sua vez permite avaliar as condições mecânicas de um equipamento em funcionamento e – por meio de medições periódicas – estabelecer um prazo para ocorrência de falha dentro das condições conhecidas de trabalho.

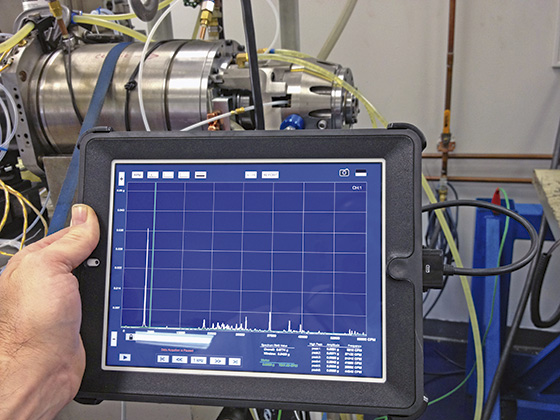

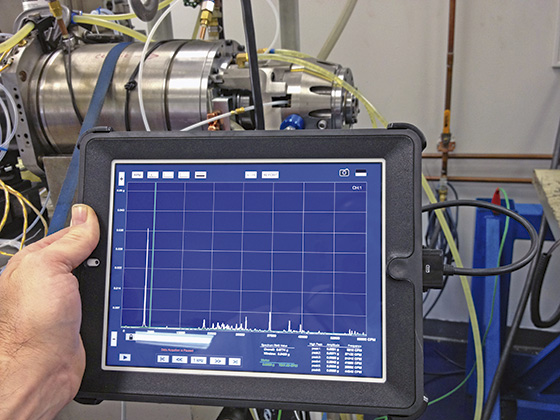

Normalmente, a medição é realizada com recursos eletrônicos compostos basicamente por instrumentos como transdutor (que transforma a energia mecânica em elétrica), amplificador eletrônico (que amplifica o sinal de entrada) e dispositivos de medição como milivoltímetro ou microamperímetro (que medem o sinal de saída do transdutor).

Além dos transdutores, existem diversos outros sistemas de conversão de energia mecânica em elétrica, sendo mais comuns os que utiliz

A medição de vibrações é um dos pilares da manutenção preditiva, que compreende o controle do estado dos equipamentos por meio de medições periódicas de vibração, análise de óleos e outros parâmetros, buscando-se evitar falhas ou alterações de condições específicas que exijam reparo. Entre seus objetivos, pode-se destacar a possibilidade de determinar a necessidade de serviços em um componente de equipamento em funcionamento, impedir o agravamento dos danos, minimizar a incidência de reparos não programados ou de emergência e eliminar desmontagens desnecessárias para verificações internas de componentes.

A periodicidade das inspeções será estabelecida em função do histórico de falhas anteriores, das frequências de inspeções preventivas e das recomendações do fabricante. Poderão ser acrescentadas inspeções extraordinárias em caso de iminência de falha, mudança das condições de trabalho da máquina e outras situações de emergência.

Todas as informações deverão ser registradas no histórico de manutenção do equipamento, avaliando-se as tendências ao longo do tempo e executando consolidações de dados de equipamentos similares, para análise estatística e revisão periódica dos padrões de referência.

VIBRAÇÕES

As forças centrífugas e alternativas que atuam nos componentes de uma determinada máquina em funcionamento geram vibrações mecânicas proporcionais à sua intensidade, normalmente aplicadas sobre os mancais. O entendimento desse fato possibilitou o desenvolvimento de uma tecnologia de medição e análise de vibrações, que por sua vez permite avaliar as condições mecânicas de um equipamento em funcionamento e – por meio de medições periódicas – estabelecer um prazo para ocorrência de falha dentro das condições conhecidas de trabalho.

Normalmente, a medição é realizada com recursos eletrônicos compostos basicamente por instrumentos como transdutor (que transforma a energia mecânica em elétrica), amplificador eletrônico (que amplifica o sinal de entrada) e dispositivos de medição como milivoltímetro ou microamperímetro (que medem o sinal de saída do transdutor).

Além dos transdutores, existem diversos outros sistemas de conversão de energia mecânica em elétrica, sendo mais comuns os que utilizam o princípio eletrodinâmico, baseado no movimento de uma bobina dentro do campo magnético de um imã permanente, gerando um sinal proporcional à velocidade de vibração.

É importante lembrar que, devido às características construtivas, esses dispositivos medem somente movimentos alinhados ao eixo da bobina (vertical, horizontal ou axial). Os medidores são constituídos por circuitos integradores correspondentes a filtros de baixa frequência (para medição de deslocamento) e de alta frequência (para medição de aceleração).

Os analisadores, por sua vez, são instrumentos que permitem medir a amplitude de cada componente da vibração. Para tanto, possuem um conjunto de filtros que permite selecionar a frequência de modo contínuo e obter o espectro completo da vibração medida. Já osciloscópios de varredura calibrada são analisadores confiáveis, que permitem medir a frequência e visualizar a forma da onda, ou seja, ter ideia de seu conteúdo harmônico.

MEDIÇÃO

Cada componente da máquina gera uma vibração (função senoidal tipo x = a cos t) com frequência própria que, em condições normais de funcionamento, atinge uma amplitude máxima determinada. Assim, a metodologia de coleta de informações compreenderá os seguintes procedimentos: (1) medição da frequência, para identificação da fonte (causa) da vibração e (2) medição da amplitude, por meio da qual será avaliada a intensidade da deficiência que está gerando a vibração.

Nesse rol, as causas mais comuns incluem desgaste de mancais ou rolamentos, desalinhamento de acoplamentos ou componentes, desbalanceamento de rotores e peças em rotação, empenamento de eixos e problemas nas fundações de equipamentos estacionários. Já em relação aos valores medidos, normalmente compreendem amplitude de deslocamento, componentes de baixa frequência (principal e segundo harmônico), amplitude de aceleração (correspondente aos componentes de alta frequência, de 10º harmônico em diante), amplitude de velocidade (referente a todos os harmônicos), ângulo de fase (diferença de fase entre dois componentes de uma frequência, em medições executadas em dois pontos diferentes do mesmo componente) e frequência de cada harmônico.

A análise das leituras terá por objetivo medir as frequências para determinar a causa mais provável da vibração, como mostram as Tabelas na pág. 58. Após a identificação do problema, será necessário posicionar os valores medidos em relação aos parâmetros almejados. Para tanto, são estabelecidos padrões de referência que refletem a situação ideal.

Existem diversas formas de estabelecer esses padrões. Uma delas leva em conta somente as amplitudes de velocidade, que incluem os componentes de alta e baixa frequência, como representativas do conjunto de esforços (cf. quadro na pág. 58). Outros métodos, mais elaborados, procuram conjugar os valores de deslocamento, velocidade e aceleração, com base na relação matemática entre essas variáveis.

Os padrões disponíveis, contudo, têm um caráter exclusivo de referência, recomendando-se o desenvolvimento de padrões específicos para cada caso. Para tanto, em equipamentos em operação deve-se levar em conta aspectos como histórico das medições anteriores, medições em equipamentos similares (estabelecendo níveis de referência por comparação), medições antes e depois das atividades de manutenção e avaliação da influência da carga sobre os valores medidos. Já para equipamentos novos, considera-se tanto a obtenção de dados com os fabricantes como as medições durante o período inicial de funcionamento.

Confira dois casos práticos

Considere a vibração da base de concreto de um ventilador axial de 600 rpm com motor de 1.800 rpm (detectada nas colunas). Foi medida a amplitude e a frequência de vibração das colunas, encontrando-se somente uma frequência de 25 Hz que, em princípio, identificava o motor como fonte da vibração. Na inspeção, também foi observado um desbalanceamento significativo da polia de acionamento.

Em outro caso, a ocorrência é a amplitude de vibração elevada em motor elétrico de 1800 rpm, com transmissão por correia. No procedimento, foram medidas amplitudes e frequências, determinando-se a ocorrência de um valor elevado a 100 Hz. Como a medição do primeiro harmônico era desprezível, foi descartado um possível problema de desbalanceamento. Observando-se que a vibração desaparecia com o corte da alimentação elétrica, cuja frequência (60 Hz) correspondia ao segundo harmônico, concluiu-se que o problema era elétrico (e, posteriormente, aferiu-se que havia um problema no rebobinamento do motor).

Mais matérias sobre esse tema

Av. Francisco Matarazzo, 404 Cj. 701/703 Água Branca - CEP 05001-000 São Paulo/SP

Telefone (11) 3662-4159

© Sobratema. A reprodução do conteúdo total ou parcial é autorizada, desde que citada a fonte. Política de privacidade